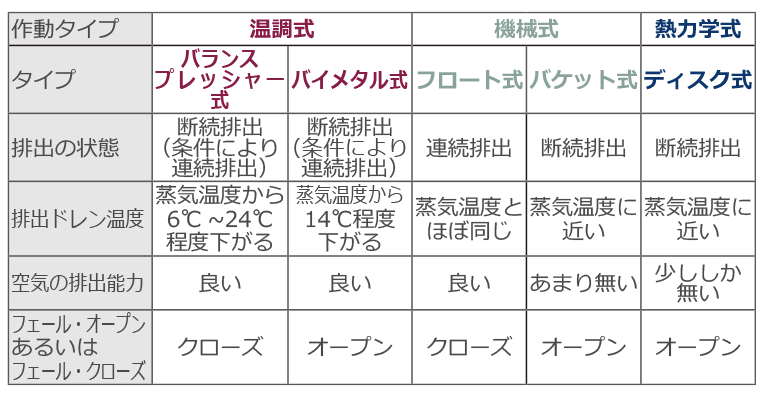

| 用語 |

英語表記 |

解説 |

アウトフローヒーター

|

Outflow heaters |

貯湯タンクの側面・下部に設置されたシェルアンドチューブ式熱交換器のこと。タンクから吐出されるオイルを局部的に加熱する

|

アキュムレーション

|

Accumulation |

保護対象システムの最大許容作動ゲージ圧を越える圧力増加のこと

|

ウォーターハンマー

|

Water hammer |

ドレンの「かたまり」と障害物の衝撃によっておこる騒音と振動のこと。詳しくはこちらで解説しています

|

エコノマイザー

|

Economizer |

高温の排煙中のエネルギーを用いてボイラの熱交換率を改善する装置で熱交換器の一種

|

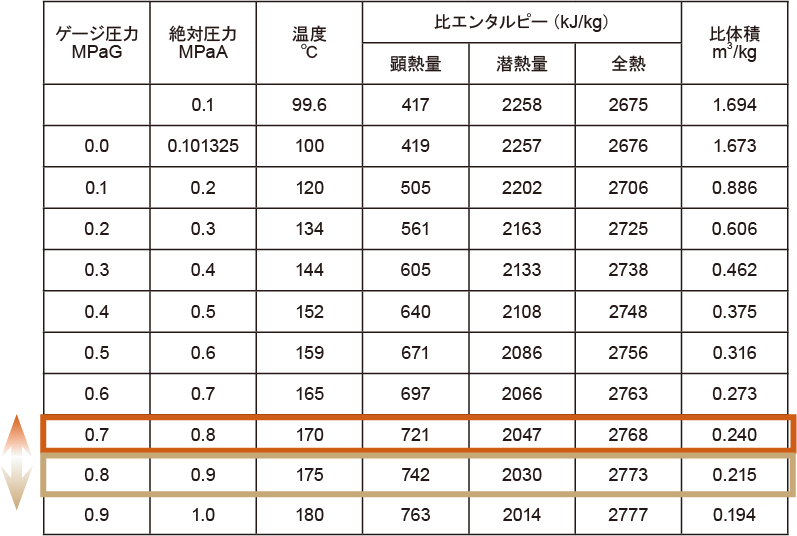

エンタルピー

|

Enthalpy |

物体が持つエネルギーの総量で単位はkJ(キロジュール)やkcal(キロカロリー)。また単位質量当たりの物体の持つエネルギーは比エンタルピーと呼ばれkJ/kgで表される。工業分野では後者の比エンタルピーが良く利用される。詳しくはこちらで解説しています

|

エントロピー

|

Entropy |

物体の「乱雑さ」を表す指標。熱量を温度で割ったkJ/K(キロジュール/ケルビン)で表されSという記号が使われる。こちらもエンタルピー同様に単位質量当たりのエントロピーは比エントロピーと呼ばれる |

オートクレーブ

|

Autoclaves |

蒸気を充満する加圧容器で医療機器の滅菌や高温高圧を使用した化学反応(ゴムの加硫など)に使用される機器 |

オートチューニング

|

Auto-Tuning |

特定の時間オン/オフ制御に切り替える時間中に制御装置がその応答の結果を分析し、自らPID定数を計算して設定する機能 |

オーバーシュート

|

Overshoot |

加熱時に被加熱物体が目標温度を超えてしまった際の温度超過分のこと |

塊状流

|

Massive flow |

蒸気配管の中をドレンが塊になって流れる様。こちらで解説しています

|

過熱蒸気

|

Superheated steam |

飽和蒸気がより高温の伝熱面にさらされると、その温度が蒸発温度を越えて上昇した蒸気のこと |

環状散乱流

|

Annular scattering flow |

湿り飽和蒸気の代表的な流れ。環状流に似ていますが気相に浮遊する水滴状態の水分も含まれている。こちらで解説しています

|

環状流

|

Annular flow |

蒸気配管の中をドレンが配管壁を伝い環状に流れる様。こちらで解説しています

|

間接加熱

|

Indirect heating |

熱交換器などを使って間接的に加熱する方法。温水製造における間接加熱をこちらで解説しています

|

キャビテーション

|

Cavitation |

液体の流れの中で圧力差により短時間に泡の発生と消滅が起きる物理現象である。空洞現象ともいわれる。詳しくはこちらで解説しています

|

キャリーオーバー

|

Carry-over |

ボイラで発生した蒸気に、ボイラ内の水が混ざった状態で運ばれてしまう現象のこと。詳しくはこちらで解説しています

|

給水

|

Supply water |

ボイラへ供給する水のこと

|

給水タンク

|

Water tanks |

蒸気ボイラに供給される水を一時的に貯めるタンクのこと

|

ゲージ圧

|

Gauge pressure |

大気圧を基準点とした圧力単位。ゲージ圧=絶対圧-大気圧(0.1) これは海面での大気圧の平均値。MPaG |

顕熱

|

Sensible heat |

温度上昇また温度下降を伴う熱のことをいう。 温度が上昇または下降するときに変化する熱のことを指すもの |

差圧

|

Differential pressure |

単純に二つの圧力の差 |

散乱流

|

Scattered flow |

水分が浮遊する水滴状態の流れで乾き度の高い蒸気の流れ。こちらで解説しています

|

時間比例方式制御

|

Time proportional method |

蒸気をON-OFFで供給する際に比例周期(標準は20秒)で何秒供給するか決めて制御する方式。こちらで解説しています

|

ジャケット釜

|

Jacketed Pans |

ステンレスまたは銅製の釜で、食品・飲料業などであらゆる材料の煮沸に使用される。この巨釜は二重釜構造になっておりジャケット部に蒸気を充満させ釜内部の材料を加熱する

|

蒸気障害

|

Steam locking |

トラップ内が蒸気でロックされドレンが排出できない現象。サイフォン管や封管からドレンを除去する場合に起こりやすい。こちらで解説しています

|

蒸解

|

Digesters |

化学パルプの製造過程でパルプの原料である木材チップに薬液を加えて高温・高圧で煮て、樹脂(主にリグニン)を溶かすこと

出典:日本製紙グループ 紙の豆知識

|

水位制御(ボイラ)

|

Water level control |

水位が低下しすぎてボイラ管が水面から露出した場合、ボイラ管が過熱されて破損し爆発を起こす恐れがあるためボイラ内の水位を制御する事 |

水質処理

|

Water treatment |

水道水はボイラに最適とは言えないため、薬品で処理し不純物を減らすこと |

SCADAシステム

|

SCADA |

監視制御データ収集システム(Supervisory control and data acquisition)スキャダと読む |

スケール

|

Scale |

配管内に析出する難溶性の物質 |

ストール

|

Stall |

熱交換器からのドレンの流れが減少または停止する現象。詳しくはこちらで解説しています

|

スパージパイプ

|

Sparge pipe |

一定の位置(通常は4時と8時の位置)に孔をあけ、タンク内に蒸気を噴出する蒸射管 |

絶対圧

|

Absolute Pressure |

完全真空を基準点とした圧力単位。すなわち完全真空の圧力が0 bar A = MPaA |

セルフチューニング

|

Self-Tuning |

オートチューニングでは試運転時のPID定数を設定するが、それだけでなくプロセスシステムの変化又はアプリケーション状況の変化により必要であればそれを設定し直す機能 |

剪断ピン

|

Breaking pin/ shear pin |

入口静圧で作動する非再閉圧力逃がし装置で、圧力保持部を支持するピンの負荷部の剪断によって機能する |

潜熱

|

Latent heat |

物体が融解・気化のときに吸収し、凝結のときに出す熱 |

全熱

|

Total spesific entropy |

蒸気が保有している総てのエネルギー。顕熱+潜熱=全熱 |

ツィーグラー・ニコルズ法

|

Ziegler-Nicholls method |

周波数応答法限界感度法とも呼ばれる。実際の負荷に対する制御装置の設定を決定するのに非常に有効。安定点に達するための増幅器として制御装置を使用する |

伝導

|

Conduction |

個体もしくは静止流体のいずれかの媒体で温度勾配が潠題する場合に起こる熱の伝達のこと |

ターンダウン

|

Turn down |

ターンタウン比はアプリケーションにおける最大流量と最小流量の比 |

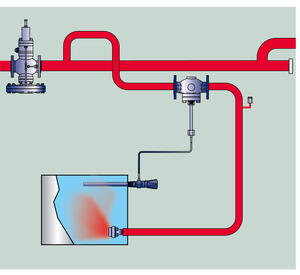

直接蒸射

|

Direct steam injection |

直接蒸気を噴射して加熱・殺菌する方法。温水製造における直接蒸射をこちらで解説しています

|

TDS管理

|

TDS management |

TDS濃度を正常に保つためにボイラの缶水を一部定期的に排出してTDSを管理する |

TDS濃度

|

TDS concentration |

総溶解固形分濃度 TDSとは、Total Dissolved Solids=総溶解固形分のこと |

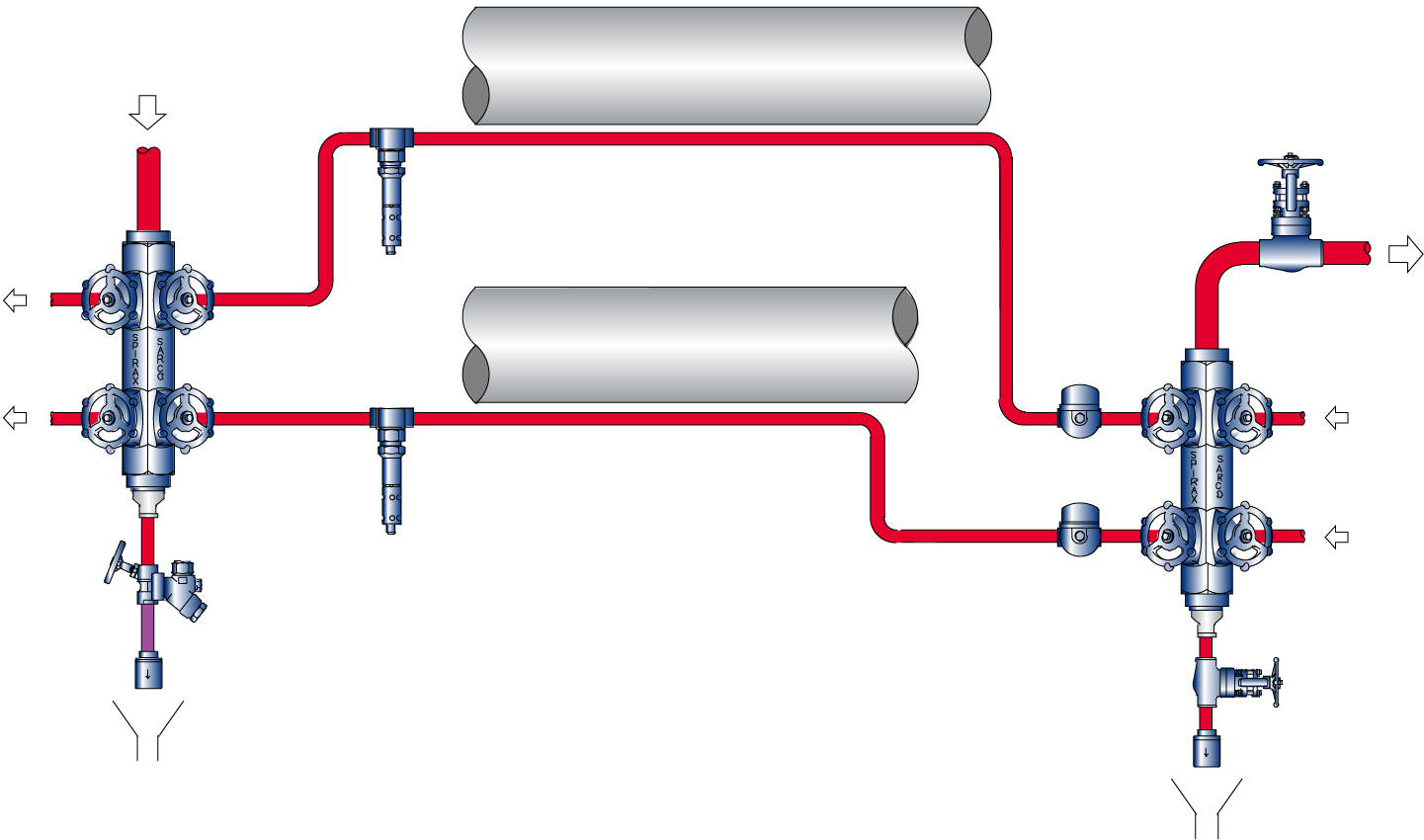

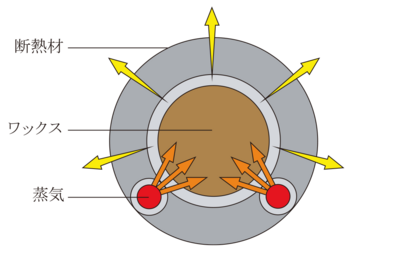

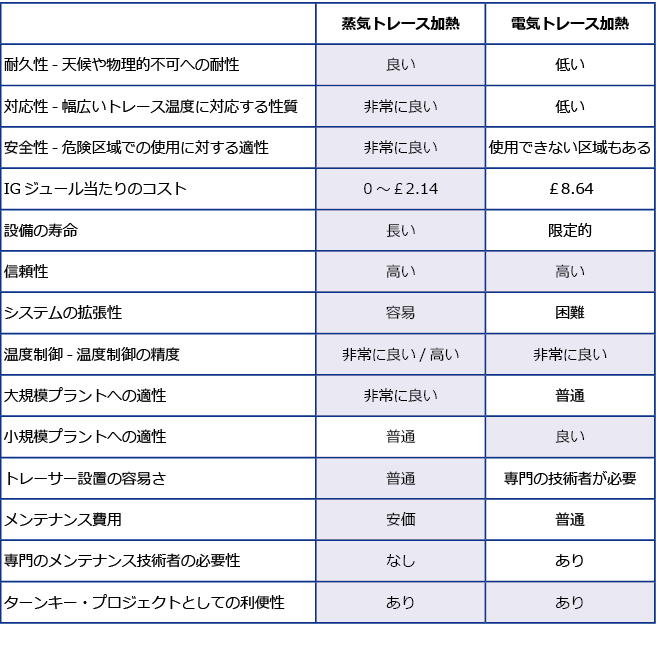

トレーシング/

トレース

|

Trace heating/Trace |

大きい口径のプロセス配管の外面に沿って小径の蒸気管を設置した加熱保温システム。詳しくはこちらで解説しています

|

ドレン

|

Condensate |

蒸気が放熱して凝縮したもの。ドレンの持っているエネルギーについてこちらで解説しています

|

2相流

|

Two-phase flow |

配管中を流れる蒸気は気体(蒸気)と液体(ドレン)からなる気液2相の流れ |

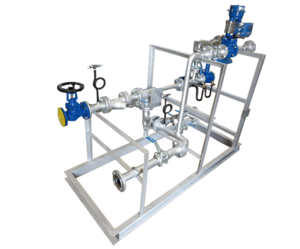

熱交換器

|

Heat exchanger |

ある媒体から別の媒体への熱伝達を促す機器。くわしくはこちらで解説しています

|

ノンフロー型アプリケーション

|

Non-flow aplication |

加熱される製品を容器内に充満させて加熱するバッチ式アプリケーションのこと。貯湯槽やタイヤプレス、ランドリー用タンブラー、加硫装置、オートクレーブなど

|

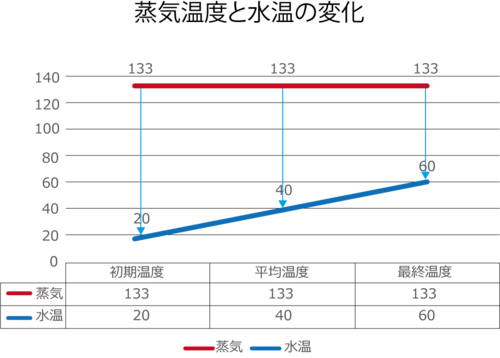

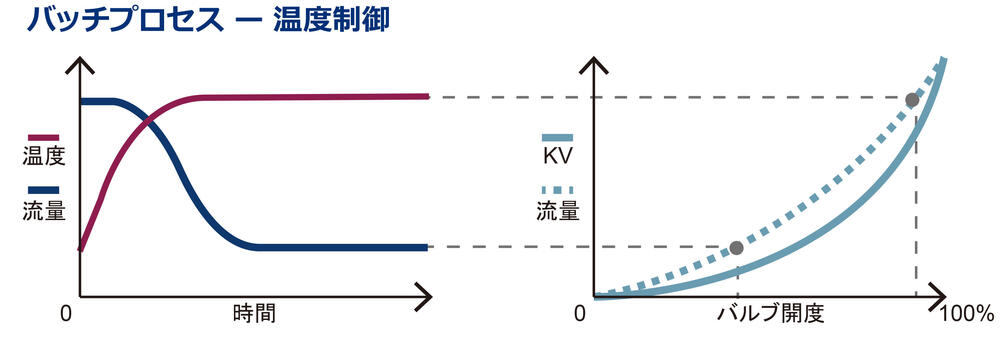

バッチ式制御

|

Batch prosesses |

製品を設定温度まで加熱したり、設定温度を一定時間保持する制御。温水製造におけるバッチ式をこちらで解説しています

|

バランスレスバンプレス

|

Balanceless Bumpless |

自動制御ループの中断(「手動」-「自動」切り替え機能で特定の制御条件において自動制御を必要とする場合がある)を回避する機能。出力信号を一致させる

|

比エンタルピー

|

Specific enthalpy |

単位質量(1kg)あたりのエンタルピー。kJ/kg。詳しくはこちらで解説しています

|

比熱

|

Specific heat |

質量1kgの物質の温度を1℃上げるのに必要なエネルギー。水の比熱は4.19kJ/kg℃(0~100℃の場合)

|

ビルエネルギー管理システム

|

BEMS |

(Building and Energy Management System) ベムスと読む |

ファウリング

|

Fouling |

伝熱面に蓄積した沈着物によって熱の流れに抵抗が加わって起こる現象

|

フィルタースチーム

|

Filter steam |

蒸気の純度で分類した際にフィルター(通常5ミクロン)を通した蒸気のこと。こちらで解説しています

|

フェイルセーフ

|

Fail-Fafe |

故障した際に安全を確保するために機器が行う動作。フェイルオープンとフェイルクローズがある

|

フォーミング

|

Foaming |

これはボイラ水面の濃度上昇により、蒸気出口とのスペースに泡が生成される現象のこと。詳しくはこちらで解説しています

|

吹出し圧力

|

Opening pressure |

所定の流量を排出するのに十分なリフトが得られるゲージ圧。設定圧力に吹出し圧力差を加算したものに等しい

|

吹出し係数

|

Coefficient of discharge |

理論上の吹出し量と実際の吹出し量の比

|

腐食

|

Corrosion |

配管が金属の場合、隣接する物質(水や空気など)と化学反応を起こし変質し錆などができること

|

プライミング

|

Priming |

大きな負荷が突然加えられることによって蒸気圧が急激に降下するとボイラ水が配管内に引き込まれ、流れる現象のこと |

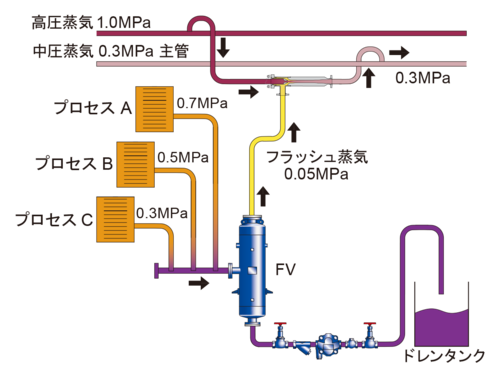

フラッシュ蒸気

|

Flash steam |

ドレンがより低い圧力の個所に排出された際にドレンの一部が再蒸発してできる蒸気。詳しくはこちらで解説しています

|

ブリッジ(自動化用語)

|

Bridges |

ネットワーク上のフィールドバスプロトコルとコンピュータとの間をインターフェースするデバイスのこと

|

フロー型アプリケーション

|

Flow aplication |

加熱される流体がコンスタントに伝熱面を流れている連続式アプリケーションのこと。シェルアンドチューブ式熱交換器、エアヒーター用バッテリーなど |

ブローダウン

|

Blowdown |

缶水のPhを維持するために、濃縮された缶水の排出を行うプロセス |

プロセス

|

Process |

工程。工場において加熱プロセス、乾燥プロセスのように使われる |

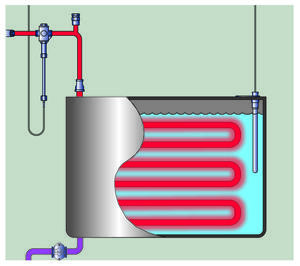

プロセスタンク加熱

|

Process tank heating |

液体タンク内に蒸気管を沈めタンクの内容物を設定温度まで加熱する |

飽和蒸気

|

Saturated steam |

水と水蒸気のように同じ物質の液体と蒸気が熱平衡にあるときの、その蒸気を飽和蒸気とよぶ |

ポッピング圧力

|

Popping pressure |

圧力逃がし弁の増大する入口静圧の値でこの圧力において測定可能なリフトがある、または吹出しが連続的になると視覚、触覚、聴覚によって判断される |

水処理

|

Water treatment |

水質処理と同じ |

モリエル線図

|

Mollier diagram |

蒸気の比エンタルピーをその比エントロピー(sg)との比較において作図した線図のこと。H-S図とも呼ばれる |

溶解固形分

|

Total dissolved solids |

ボイラの缶水中にブローダウンで除去できなかった不純物。=TDS |

溶存酸素量

|

Dissolved gases (oxygen) |

水に溶けている酸素の量。加熱することによって溶存酸素量は低減する |

リフト

|

Lift |

ディスクが閉止位置から移動する距離 |

臨界圧力

|

Critical Pressure |

一般にどんな気体でも、ある温度以下でないと液化しない。この限界の温度を臨界温度といい、その温度で液化させるのに必要な圧力を臨界圧力という |

累積背圧

|

Built-up backpressure |

吹出しにより出口側に蓄積されるゲージ圧 |

レベル制御

|

Level control |

プロセスタンクなどの液体水位の制御。水位制御ともいう

|

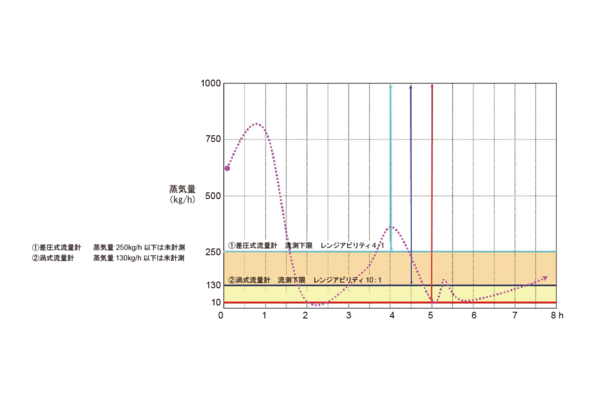

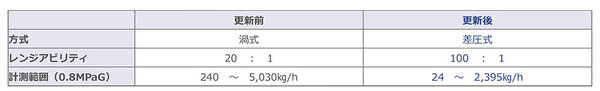

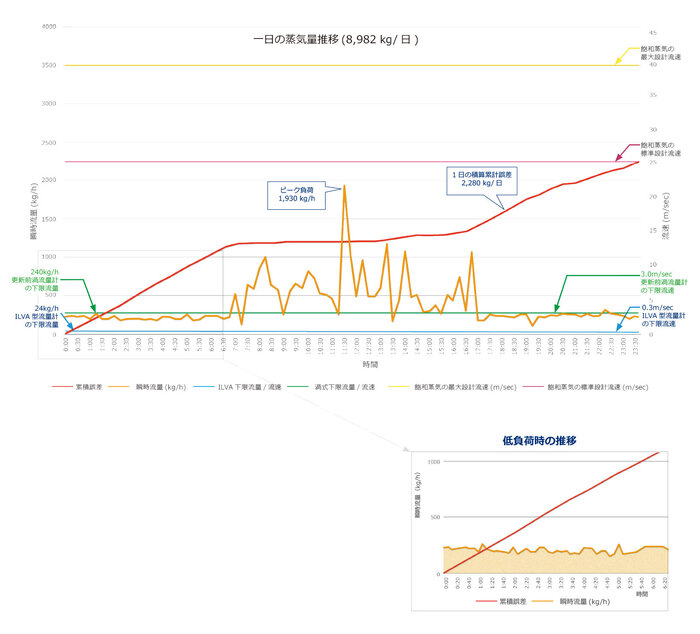

レンジアビリティ

|

Rangeability |

機器の持つ制御可能(流量計測可能)な最大流量と最小流量の比。流量計におけるレンジアビリティをこちらで解説しています。

|

連続式制御

|

Continuous control system |

需要の有無に関係なく一定出力を保つ制御。温水製造における連続式をこちらで解説しています

|

連続比例方式制御

|

Continuous proportional method |

蒸気を連続的に供給し加熱量を何%増減するか決めて制御する方式。こちらで解説しています

|