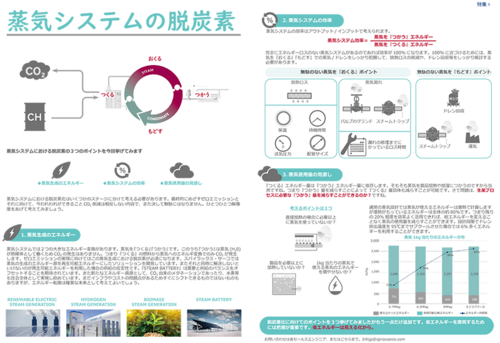

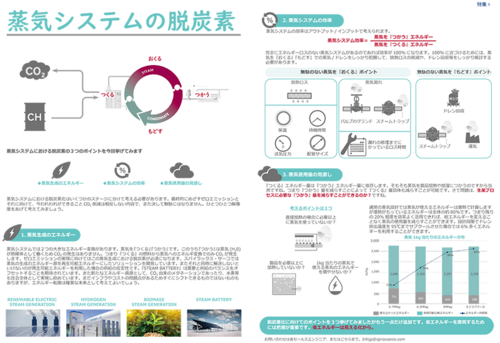

世界中の産業がネットゼロ炭素排出の達成を目指す中、エネルギーシステムの役割が注目されています。蒸気は産業プロセスで実証済みのユーティリティですが、脱炭素化では見過ごされがちです。しかし蒸気は革新的なアプローチと最新のテクノロジーと組み合わせることで、持続可能な未来に貢献する大きな可能性を秘めています。

このブログではネットゼロの未来における蒸気の役割を探り、蒸気生成の脱炭素化が業界全体で効率、最適化、持続可能性、革新の機会をどのように解き放つかを説明します。

蒸気: 不可欠な産業ユーティリティ

蒸気は1 世紀以上にわたって産業エネルギーシステムのバックボーンとなっています。大量のエネルギーを効率的かつ確実に転送できるため、食品や飲料、ヘルスケア、医薬品、化学製造、発電などの分野では欠かせないものとなっています。

蒸気の主な利点:

エネルギー転送効率: 蒸気の高エネルギー密度により、熱と電力を効率的に転送できます

柔軟性: 蒸気システムは、加熱、殺菌、乾燥、機械作業に適応できるため、さまざまな産業用途に適しています

拡張性: 小規模な操作から大規模な工業団地まで、蒸気システムは特定のエネルギー需要に合わせて調整できます

これらの利点にもかかわらず従来の蒸気生成方法は化石燃料に依存することが多く、ネットゼロ排出の達成を目指す業界にとって大きな課題となっています。

蒸気システムの脱炭素化

蒸気システムの脱炭素化への道は多面的であり効率の向上、再生可能エネルギー源の採用、新興技術の活用が含まれます。

1. システム効率の向上

蒸気システムを最適化することは排出量を削減するための最初のステップです。効率の向上は、炭素排出量を削減するだけでなく、運用コストも削減します。主な戦略は次のとおりです。

熱損失の削減: パイプ、バルブ、継手に高度な断熱材を使用すると、エネルギーの無駄を最小限に抑えることができます

廃棄エネルギーの回収: ドレン回収システム、フラッシュ蒸気回収ユニット、エコノマイザーを導入し廃棄エネルギーを回収して再利用することで燃料消費を大幅に削減できます

ボイラ技術のアップグレード: 最新の制御および自動化システムを備えた高効率ボイラは最適な燃料利用を保証し、排出量を最小限に抑えます

定期的なメンテナンスの実施: 予防メンテナンススケジュールは非効率性を特定し、システムの寿命を延ばすのに役立ちます

定期監査: 断熱調査からスチームトラップ調査まで、またはプロセス需要を完全に理解して最適化する方法を見つけるための完全な蒸気システム監査

2. 低炭素燃料への移行

燃料の選択は蒸気生産の炭素強度に直接影響します。持続可能な代替品への移行により、排出量を大幅に削減できます。

バイオマスとバイオガス: バイオマスペレットやバイオガスなどの再生可能燃料は、持続可能な方法で調達された場合、カーボン ニュートラルな選択肢です

グリーン水素: 再生可能な電力を使用して生成される水素は、蒸気生成用のゼロエミッション燃料として新たに登場しています

電化: 再生可能エネルギーで駆動する電気ボイラは特にグリーンエネルギーグリッドのある地域では、脱炭素化への直接的な道を提供します

※燃料の入手可能性とインフラストラクチャ要件の両方を考慮する必要があります。

3. 再生可能エネルギーの統合

再生可能エネルギーは従来の燃料への依存を減らすことで蒸気システムを補完できます。例:

太陽熱システム: 太陽熱集熱器は水を予熱できるためボイラのエネルギー需要が減ります

地熱エネルギー: 地熱は低温蒸気の要件に対する持続可能な供給源として機能します

風力: 風の自然エネルギーを利用することは魅力的なエネルギー源になる可能性があります

4. デジタルツールの活用

デジタル化により業界はリアルタイムのデータに基づく意思決定を行い、持続可能性を向上させることができます。高度な監視システム、予測分析、リアルタイムのパフォーマンス追跡により、蒸気システムの効率を最適化し無駄を最小限に抑えることができます。産業用モノのインターネット (IIoT) などのテクノロジーにより再生可能エネルギー源をよりスマートに制御し、より適切に統合することができます。

|

季刊誌 SteamLeader vol.19でも解説しております。

こちらからダウンロードいただけます

(メンバー登録が必要です)

|

蒸気の脱炭素化のビジネスケース

蒸気システムの脱炭素化は環境上の必須事項であるだけでなく、ビジネスチャンスでもあります。 主な利点は次のとおりです。

コスト削減: 効率性の向上によりエネルギー消費量が減り燃料コストが削減されます

規制遵守: 排出基準が厳しくなるにつれて蒸気システムの脱炭素化により、進化する規制への準拠が保証されます

イメージの向上: 持続可能性への取り組みを示すことで顧客、利害関係者、投資家との信頼関係が構築されます

将来への対応: 低炭素技術への移行により炭素税や燃料コストの上昇から事業を守ります

スパイラックス・サーコ: ネットゼロへの旅のパートナー

スパイラックス・サーコではネットゼロの未来において蒸気が重要な役割を果たすと考えています。数十年にわたる専門知識を活かし業界を支援するカスタマイズされたソリューションを提供しています。

蒸気システムの最適化: システム監査を実施し、効率性の向上を実現してパフォーマンスを最大化します

低炭素燃料への移行: 水素、バイオマス、電化技術の採用をサポートします

デジタルツールの活用: 高度な監視および分析ソリューションを提供して、システムのパフォーマンスをリアルタイムで最適化します

脱炭素化の旅を始めたばかりでも既存のシステムを改良する場合でもスパイラックス・サーコの専門家チームがあらゆる段階でお客様をサポートします。

蒸気による持続可能な未来

今日の産業環境は現在の蒸気システムの多くが最初に設計および設置された 40 年前とは大きく異なります。ガスが豊富にあり低コストで環境への影響がほとんど懸念されなかった時代には、これらのシステムは目的を十分に果たしました。しかしエネルギーコストの上昇と緊急の持続可能性目標という現在の状況では、蒸気が依然として実行可能なソリューションであるかどうか疑問に思う人もいるかもしれません。

蒸気自体は非効率的ではなく、依然として熱伝達とプロセス制御の最も効果的な方法の 1 つです。必要なのは、現代の効率基準と環境目標に合致する蒸気システム最適化への最新のアプローチです。

既存の蒸気インフラストラクチャを更新して微調整することで、組織は蒸気本来の利点を維持しながら今日の厳しいパフォーマンスと持続可能性の要件を満たすことができます。

ネットゼロの未来を実現するには革新的な思考と変化への取り組みが必要です。比類のない効率と汎用性を備えた蒸気は、効果的に脱炭素化されれば、産業エネルギーシステムの礎であり続けることができます。

最新のテクノロジーに投資し再生可能エネルギー源を採用し、スパイラックス・サーコなどの専門家と提携することで業界は蒸気の潜在能力を活用して持続可能性を推進しながら運用目標と財務目標を達成できます。

一緒に蒸気をより環境に優しい未来のソリューションの一部にしましょう。

蒸気システムの脱炭素化について詳しく知りたい場合は、今すぐ スパイラックス・サーコにお問い合わせください

スパイラックス・サーコのサステナビリティへの

取り組みはこちらでご覧いただけます

こちらは約8分のサンプルです。

フルバージョンはメンバーズサイトにてご覧いただけます(会員登録が必要です)

|

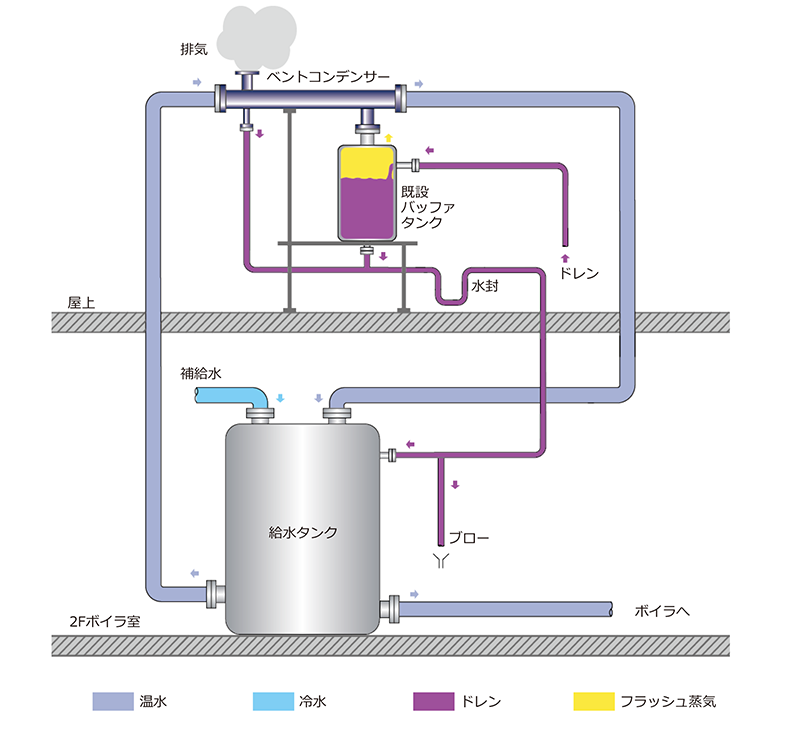

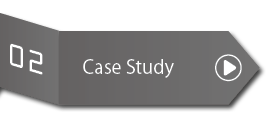

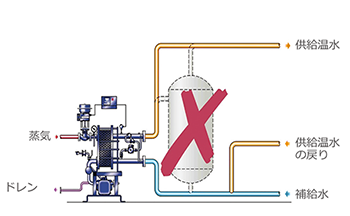

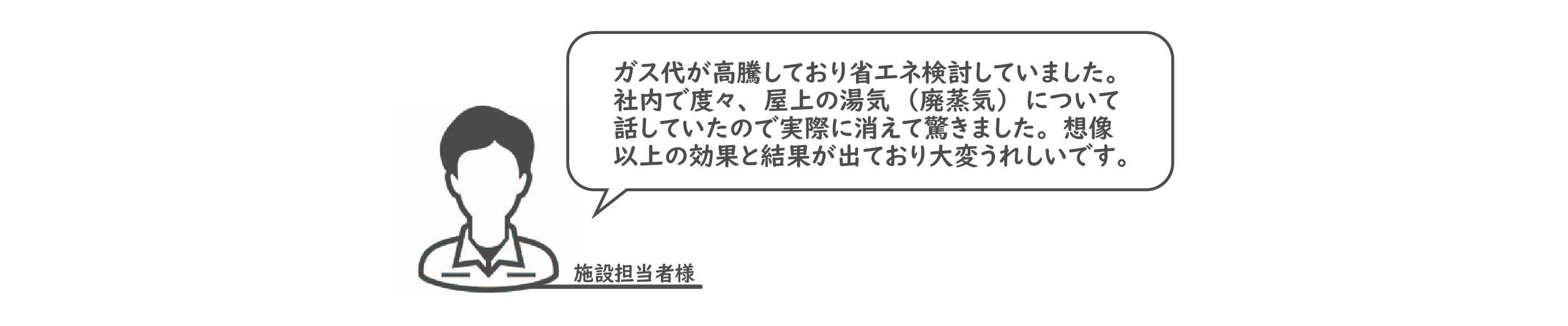

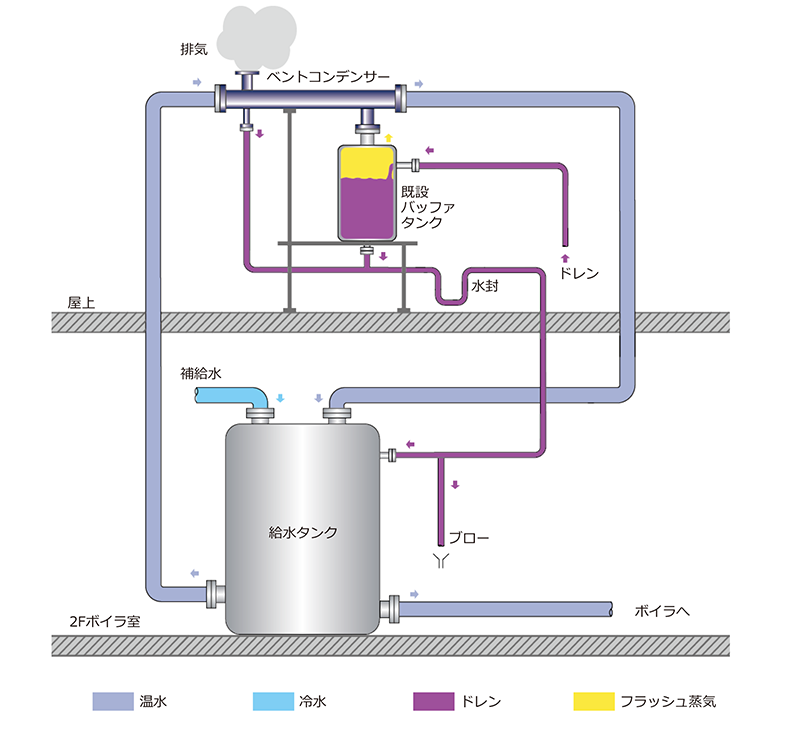

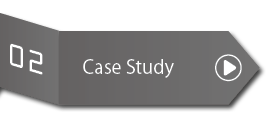

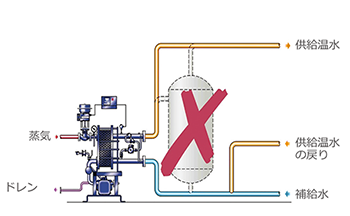

食品工場/日本

課題事項:省エネ

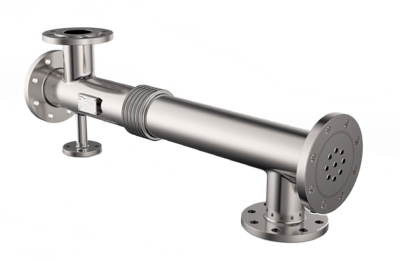

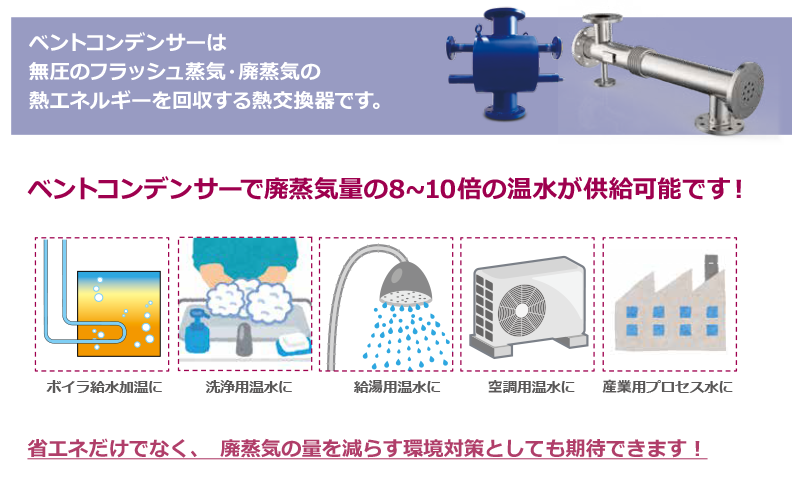

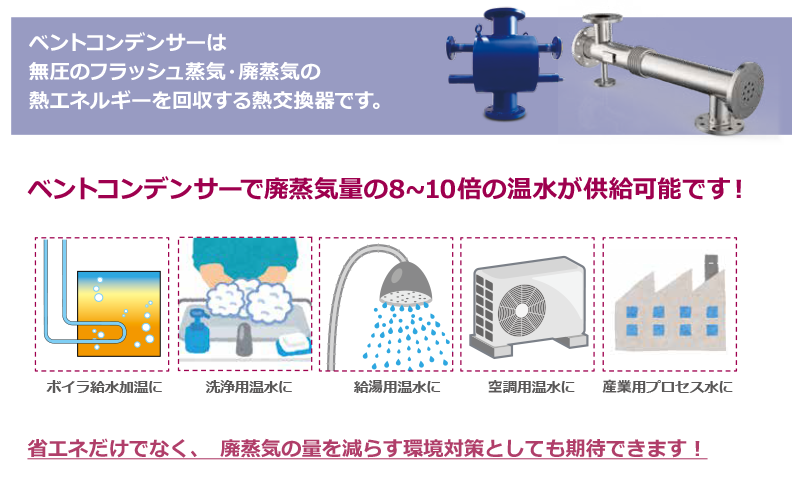

改善提案:ベントコンデンサーを設置し廃蒸気から廃熱を回収

成果:年間300万円の省エネとなった

投資回収は約1.7年

|

課題事項

省エネの課題はあったが特別動けていないかった

達成条件

5年以内に投資回収可能

改善提案

|

調理室からの湯気から発生するフラッシュ蒸気の廃熱を水と熱交換するベントコンデンサーを設置。熱交換した温水はボイラ給水に利用することにより省エネを実現

|

|

|

成果

|

回収した熱でボイラ給水を試算を越えて25℃昇温することができた。年間約300万円の省エネとなった。大気開放管からの白い湯気を完全に消すことに成功。

|

|

|

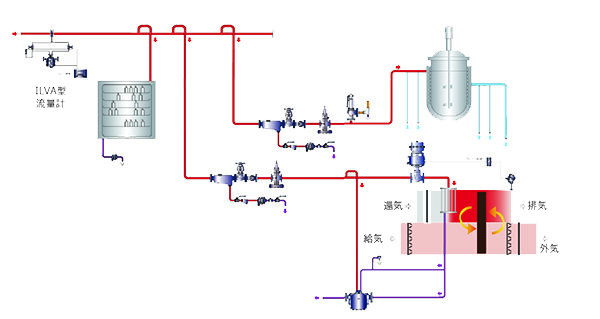

アプリケーションフロー

|

設置前 |

設置後 |

| ボイラ給水温度 |

30℃ |

55℃ |

| 白い湯気の放出 |

あり |

なし |

|

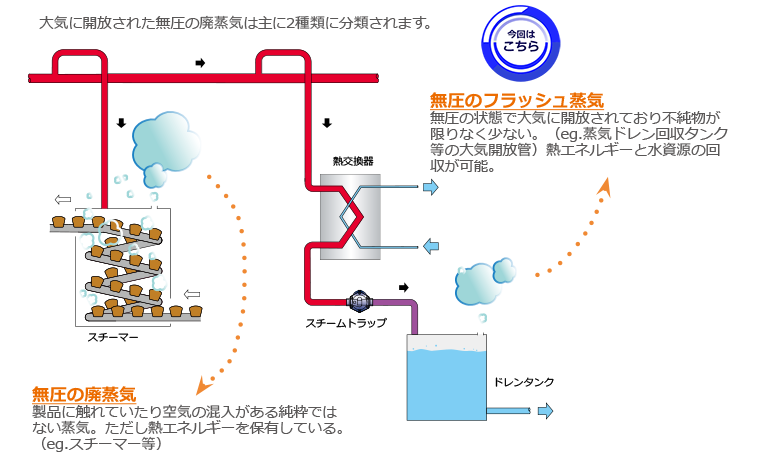

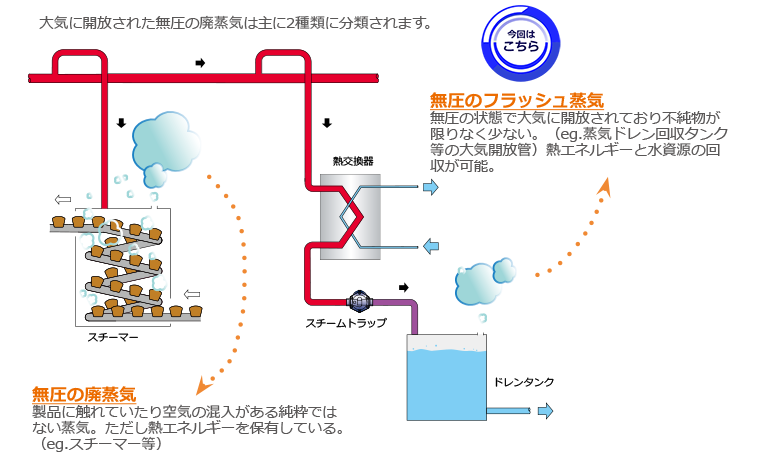

廃蒸気の種類と回収方法

|

|

|

スパイラックス・サーコのベントコンデンサーは、一品一品用途に応じてお客様の仕様に合わせて設計および製造されており、最適なパフォーマンスと投資収益率を実現します。

ぜひご相談ください!

カタログ&チラシ

関連Blog

Webinar

|

2023年7月に開催しました食品・飲料産業の方向け廃蒸気回収 ベントコンデンサー

興味がございましたらぜひお問い合わせください!

蒸気システムの中にある高温ドレンは大気に放出されると一部はフラッシュ蒸気となって逃げていきます。またスチーマーなどでは「白い湯気」

が排気されています。これらのフラッシュ蒸気あるいは「白い湯気」の存在はエネルギーの損失であり、かつ近隣には環境汚染と思われ企業イ

メージに影響を与えることもあります。

この「白い湯気」の正体、『廃蒸気』を減少させ、エネルギーを回収する方法について紹介します。

|

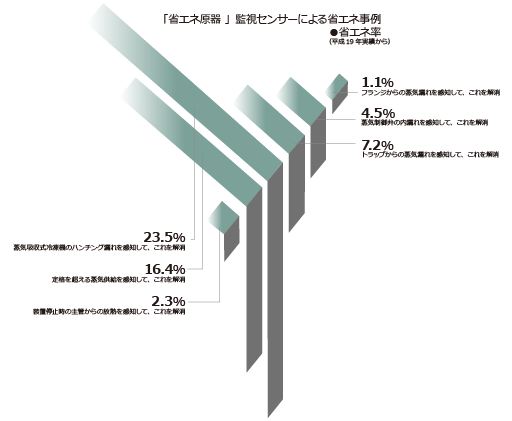

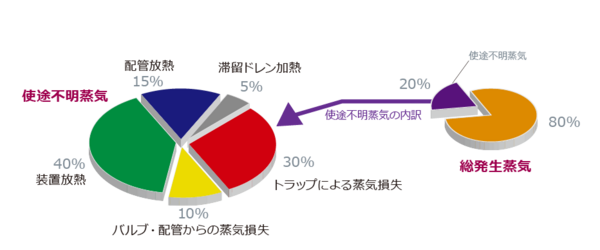

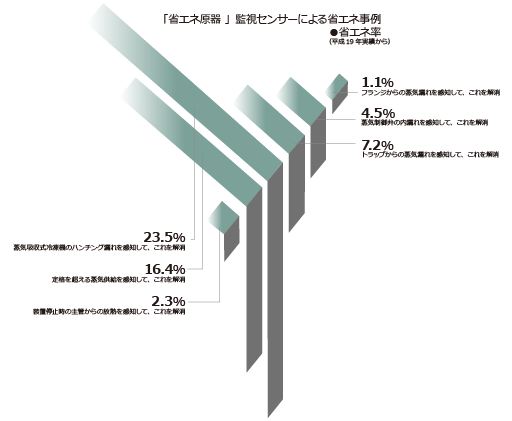

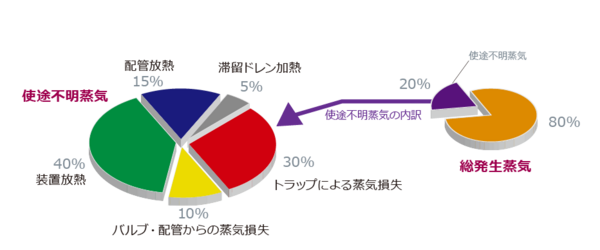

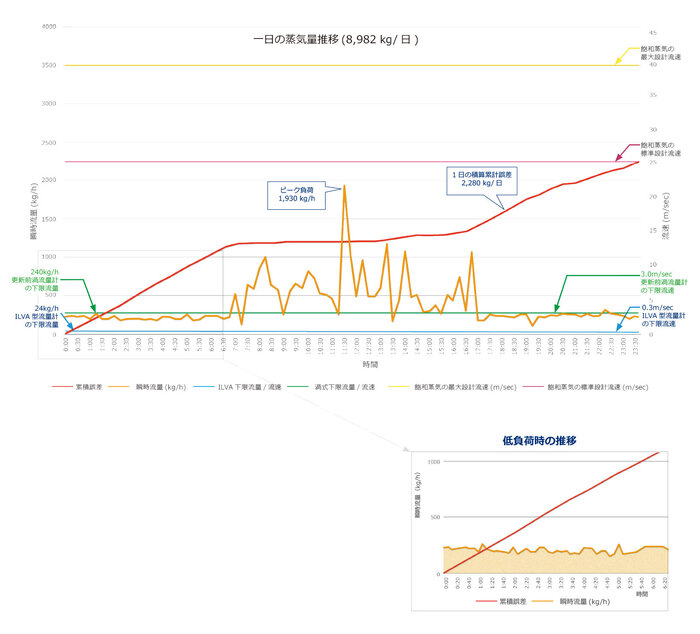

スパイラックス・サーコの高精度流量計は、従来の流量計に比べ格段に幅広い測定範囲と精度を保証。単なる流量検出だけでなく、不具合監視センサーとして蒸気システム及び設備機器の管理にも広く使用されています。正確な原単位管理と省エネ実施ツールとして、"使途不明" 蒸気ゼロを実現します。

既設流量計では総発生蒸気量を正確に計測できない問題があります。

使途不明蒸気の比率は総発生蒸気全体の20%~ 30%あり、使途不明蒸気はトラップの洩れ、バルブ漏れ、放熱が主な要因です。

■毎年省エネ・原単位目標を達成するために

① 蒸気流体の特性を正確にカバーできる、高精度流量計の設置が必要

② 現状を正確に把握し、省エネ目標値を設定

③ 省エネ目標検証ツール

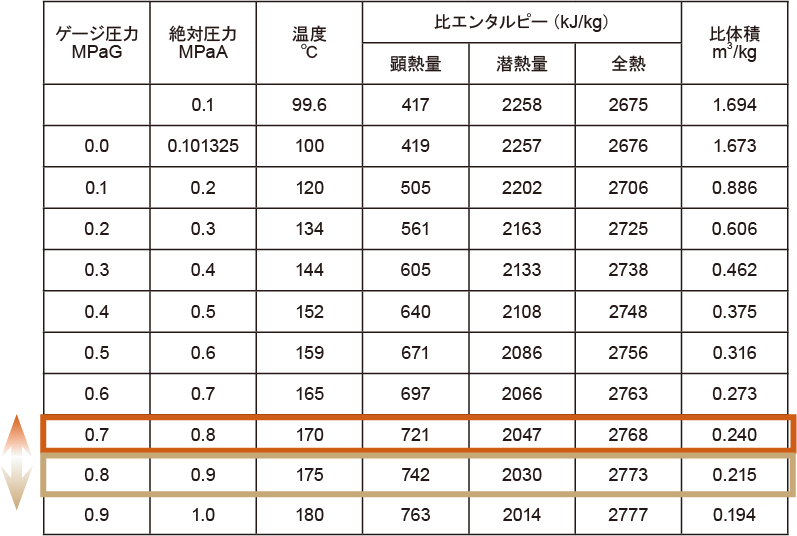

■蒸気を正確に計測できない理由

|

| |

|

|

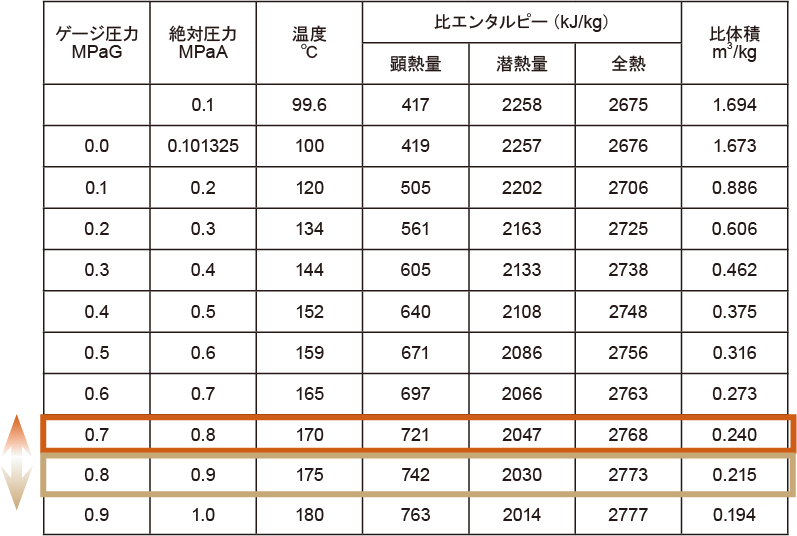

①運転中常に圧力が変動している

=比体積が常に変動

=補正・計測をする必要がある。

②負荷変動が激しいため、上限・ 下限値の計測精度が高くなければ対応できない。

|

|

| 0.8MPaGから0.7MPagに圧力が低下すると体積は11.6%増加する。 |

■高精度蒸気流量計の採用をお勧めします!

|

|

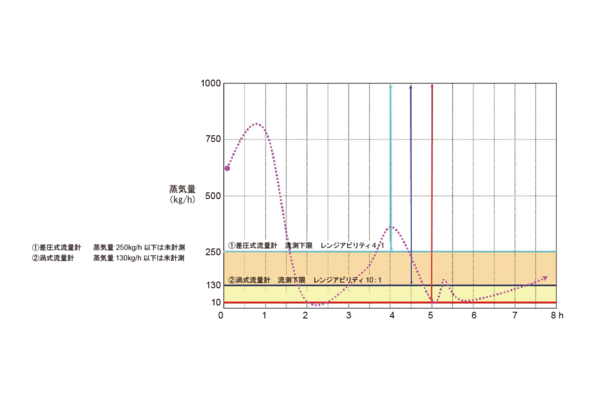

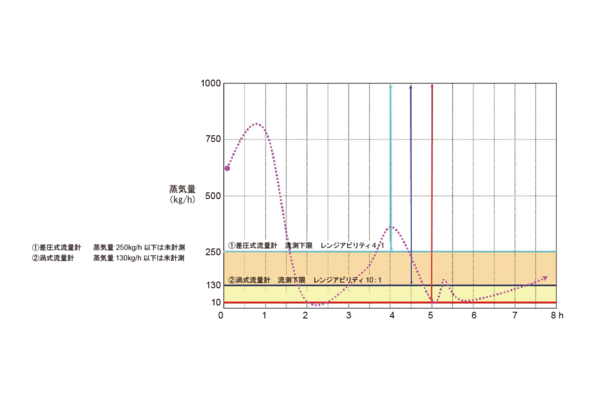

①他の流量計では計測できない範囲(下記グラフ黄色部分)を計測=使途不明蒸気の把握が可能となります

負荷変動、バッチプロセスのあるラインに対して特に有効です

②レンジが広いため、計測上限に合わせて選定が可能になります(下限測定のための親子設置が不要。2台⇒1台に)

③計測誤差が少ない

④測定部前後の必要直管距離が少ない。上流6D、下流3D

⑤低流速蒸気でも計測可能

|

|

|

■プロセスの生産性、効率性、持続可能性を高めるスパイラックス・サーコの流量計

|

| プロセスの完全な制御は精密に測定することから始まります |

|

|

トータルサポート:プロセス監査からプログラムの最適化まで

困難な流動媒体の正確な測定は多くの場合、複雑で正しく行うのが困難であることは間違いありません。しかし50 年以上の流量計の経験によりお客様が成功するために必要なリソースを正確に知っています。

最寄りのスパイラックス・サーコに流量をどの程度正確に測定できるかについてご相談ください

|

|

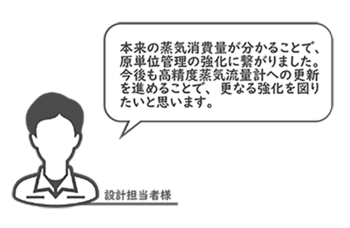

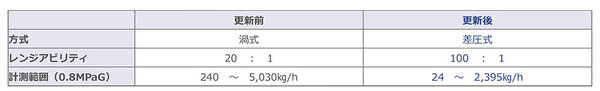

製薬会社/日本

目的:既存渦流量計の老朽更新

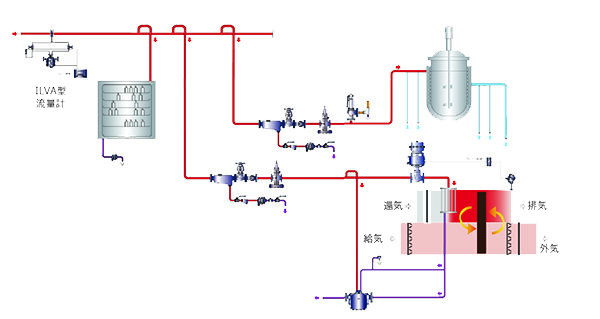

ソリューション:管理強化のため場内で使用している可変オリフィス式蒸気流量計ILVAを提案

成果:計測可能な下限流量が大幅に改善、本来の蒸気消費を可視化。25%の使途不明蒸気の特定と共に、省エネルギーのポテンシャルを確認

|

課題

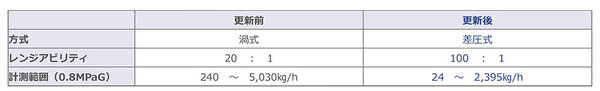

既設の蒸気流量計は渦式を使用しており、設置から15年以上が経過のため更新を計画。更新は単なる流量検出ではなく、実負荷を正確に把握し管理ツールとして活用するため、従来の流量計に比べて幅広い測定範囲と精度を持つ流量計への更新を検討。

ソリューション

|

従来の渦式から可変オリフィス式のILVA型蒸気流量計を採用。

レンジアビリティ(測定範囲)が20︓1から100︓1へと向上、計測可能な下限流量が240㎏/hから24kg/hに大幅に改善。

|

|

成果

|

これまで把握ができていなかった25%の使途不明蒸気を特定。

メインのプロセス停止時に常時200~250kg/h程度蒸気を消費していることを確認。

改善ポイントとして省エネルギーのポテンシャルを確認。

|

|

流量計比較

更新後の状況

【蒸気流量計更新後の考察】

25%の使途不明蒸気

メインプロセスがバッチ運転の為、メインプロセス待機時の流量は、運転時の1/10 程度。渦式流量計の下限流量を下回るケースが見られた。また渦式流量計における未計測流量を積算した結果、累積誤差は2,280kg/ 日となり、全体の約25%を締めた。

* 累積誤差2,280kg/ 日÷全体8,982kg/ 日= 0.253 ≒ 25.3%

放熱抑制による省エネルギーの可能性

メインプロセスは、日中の間に稼働しており、その他の時間は空調機、製品保温等の低圧プロセスが稼働。

低圧プロセス稼働時のみ、蒸気主管を0.8MPaG から0.2MPaG に減圧することで配管の放熱ロスを抑制し約40% 分の放熱蒸気量削減による省エネルギーの可能性あり。

こちらのケーススタディは下記よりダウンロードが可能です!

まとめ

プロセスの完全な制御は精密に測定することから始まります。

生産性、効率性、持続可能性を高めるため、プロセス監査からプログラムの最適化までスパイラックス・サーコはトータルでサポートが可能です。

流量をどの程度正確に測定できるか、スパイラックス・サーコにご相談ください。

スパイラックス・サーコの流量計

※ILVA型可変オリフィス式流量計は製品前後のエンジニアリングが必要です。詳細はお問い合わせより連絡いただくか、担当営業までご連絡ください。

関連Blog

Webinar

|

2022年に開催しました蒸気の見える化と活用法のWebinarです。

興味がございましたらぜひお問い合わせください!

CO2 削減に対する意識はこれまで以上に高まっています。蒸気の省エネを推進するにあたりその指標となる計測は必要不可欠です。今回のウェビナーでは蒸気の見える化と活用法と題し、蒸気の見える化の必要性、流量計測のポイント、計測データの活用法についてご紹介致します。

【主な内容】

・蒸気の見える化とは

・流量計測でわかること

・流量計測のポイント

・計測データの活用事例

|

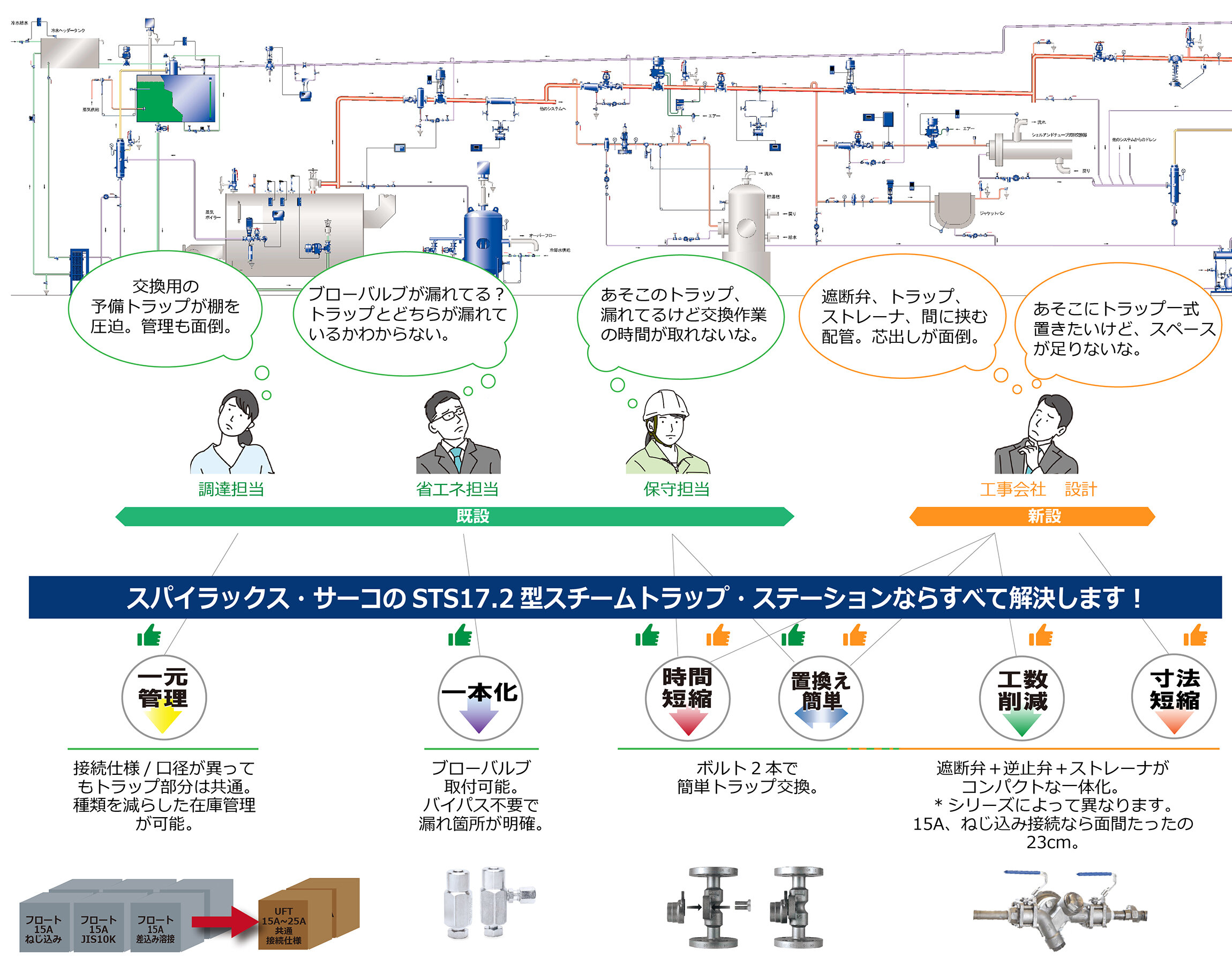

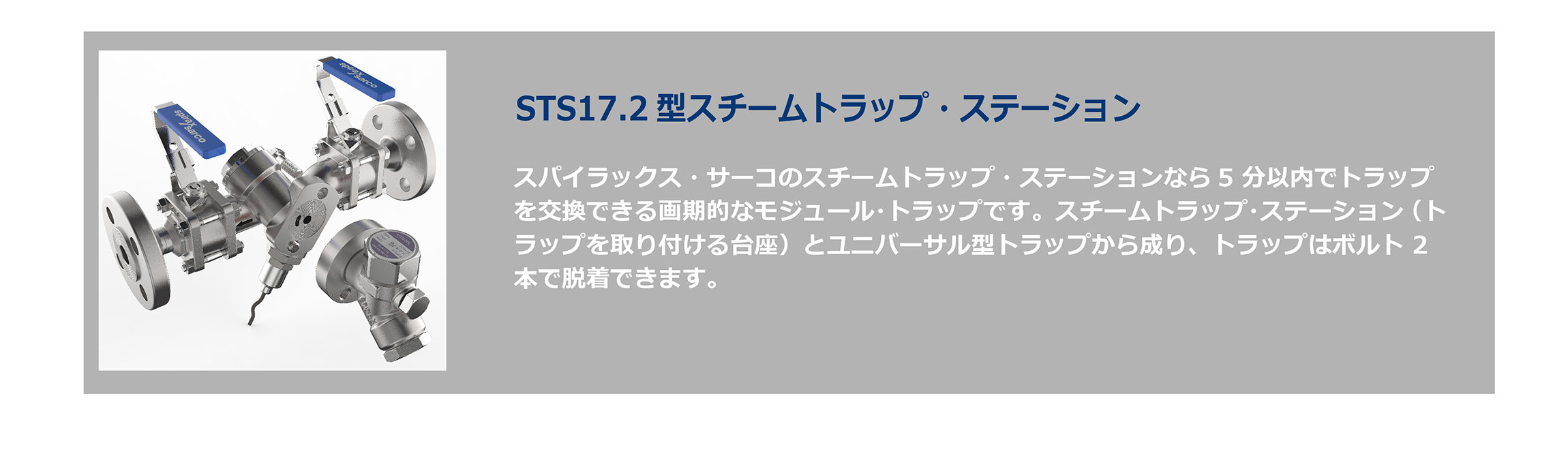

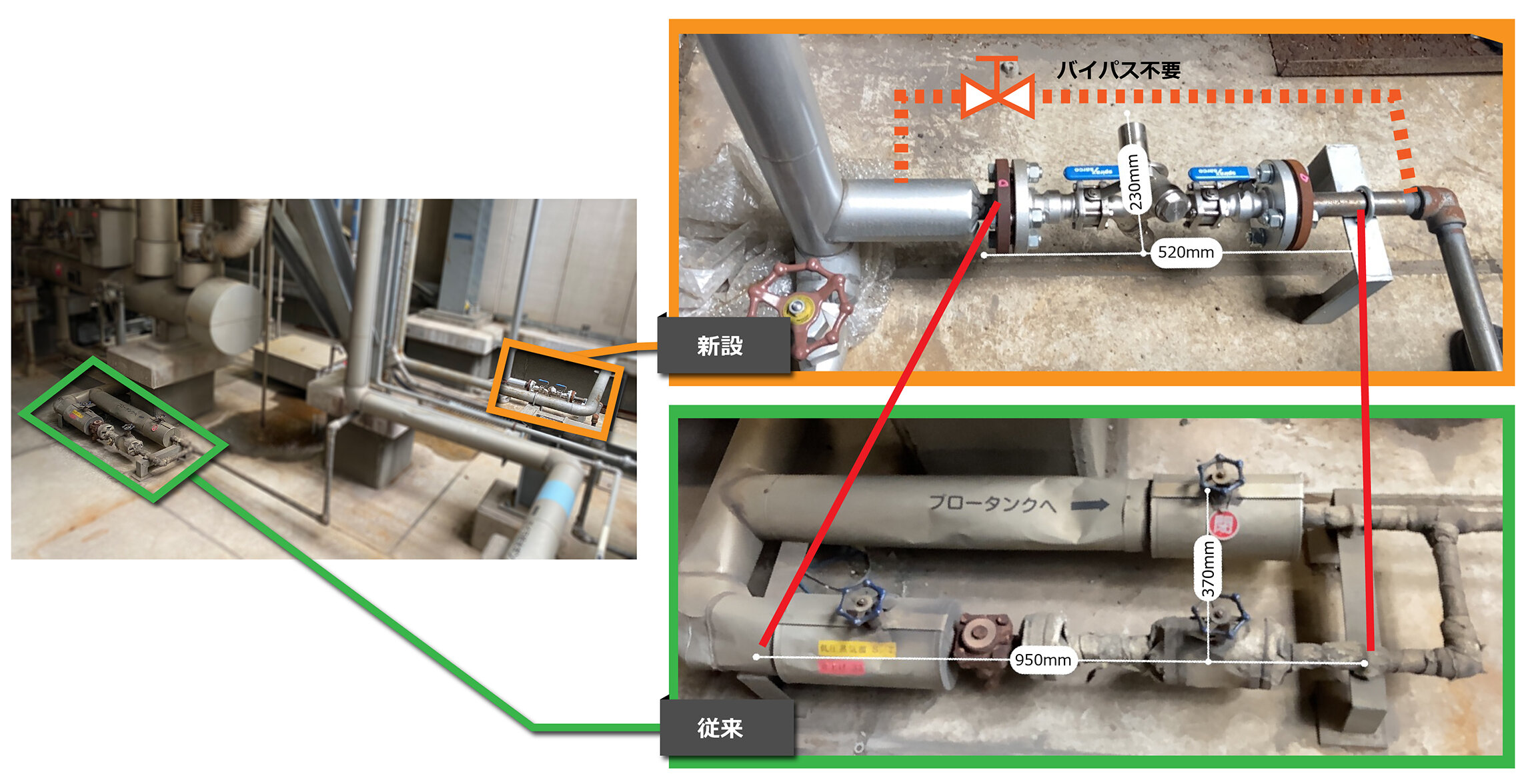

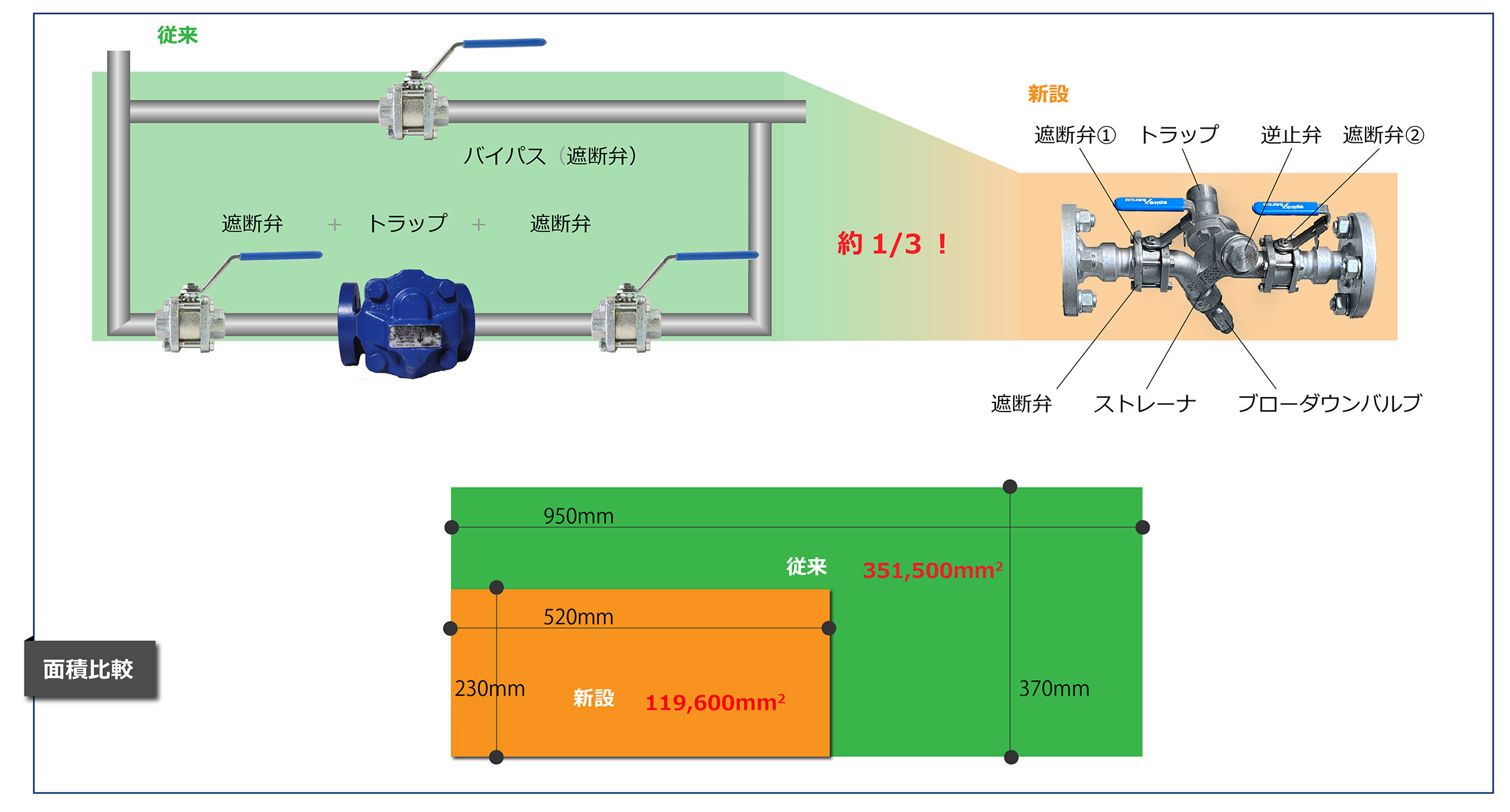

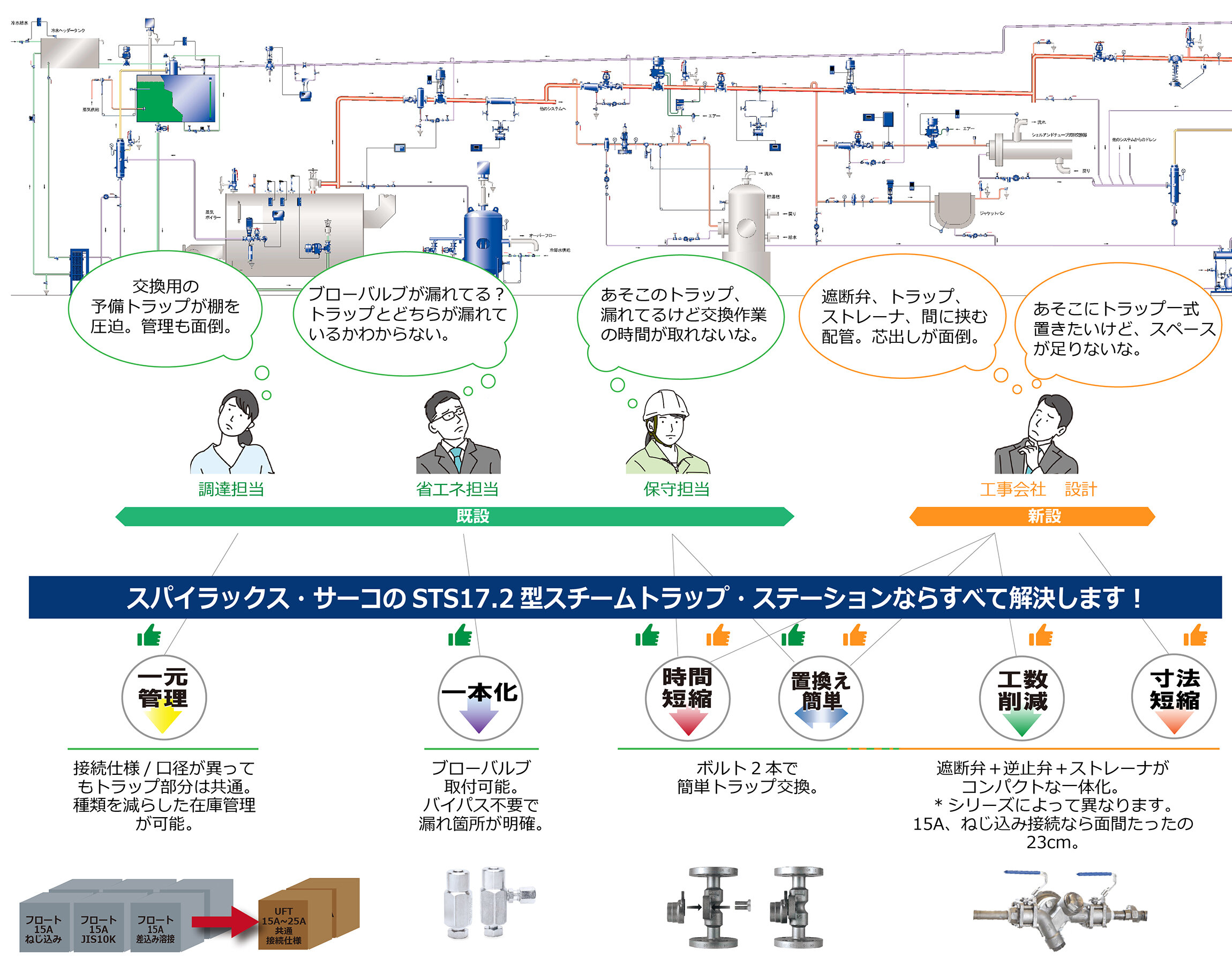

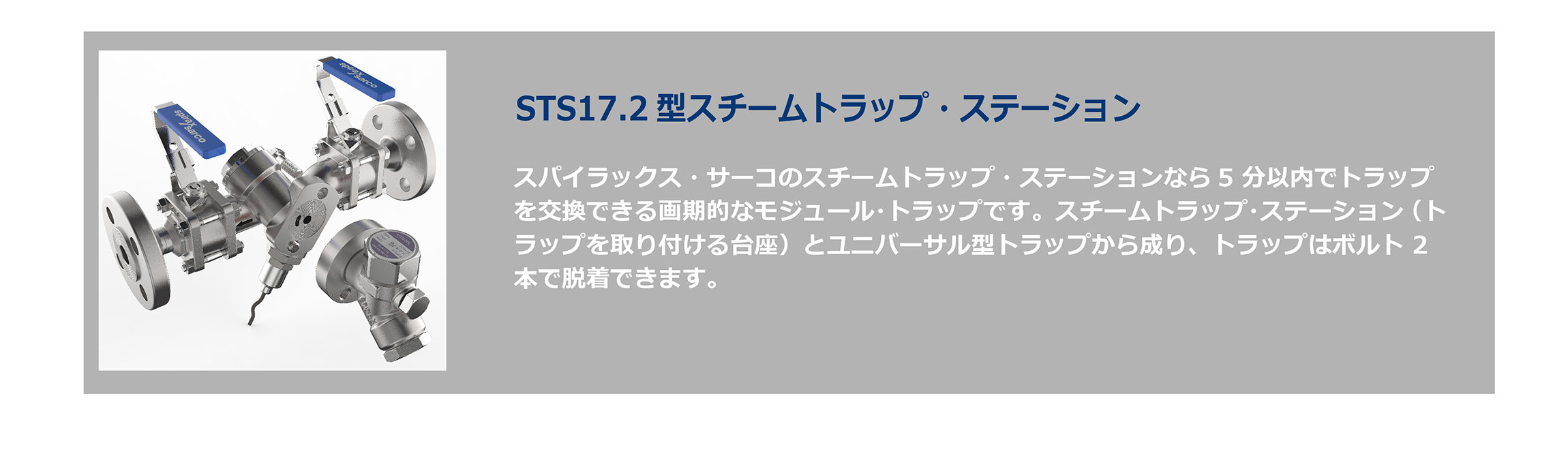

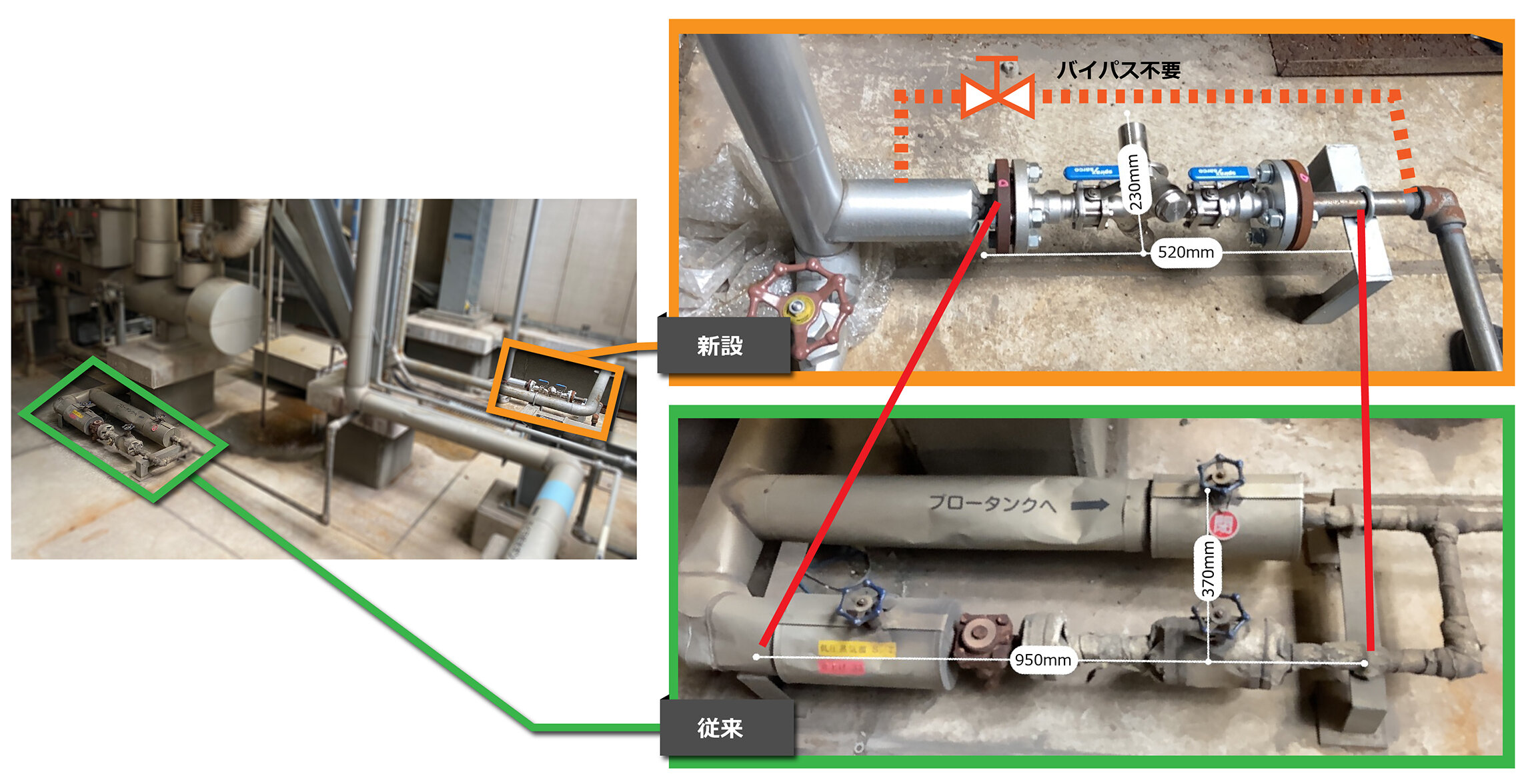

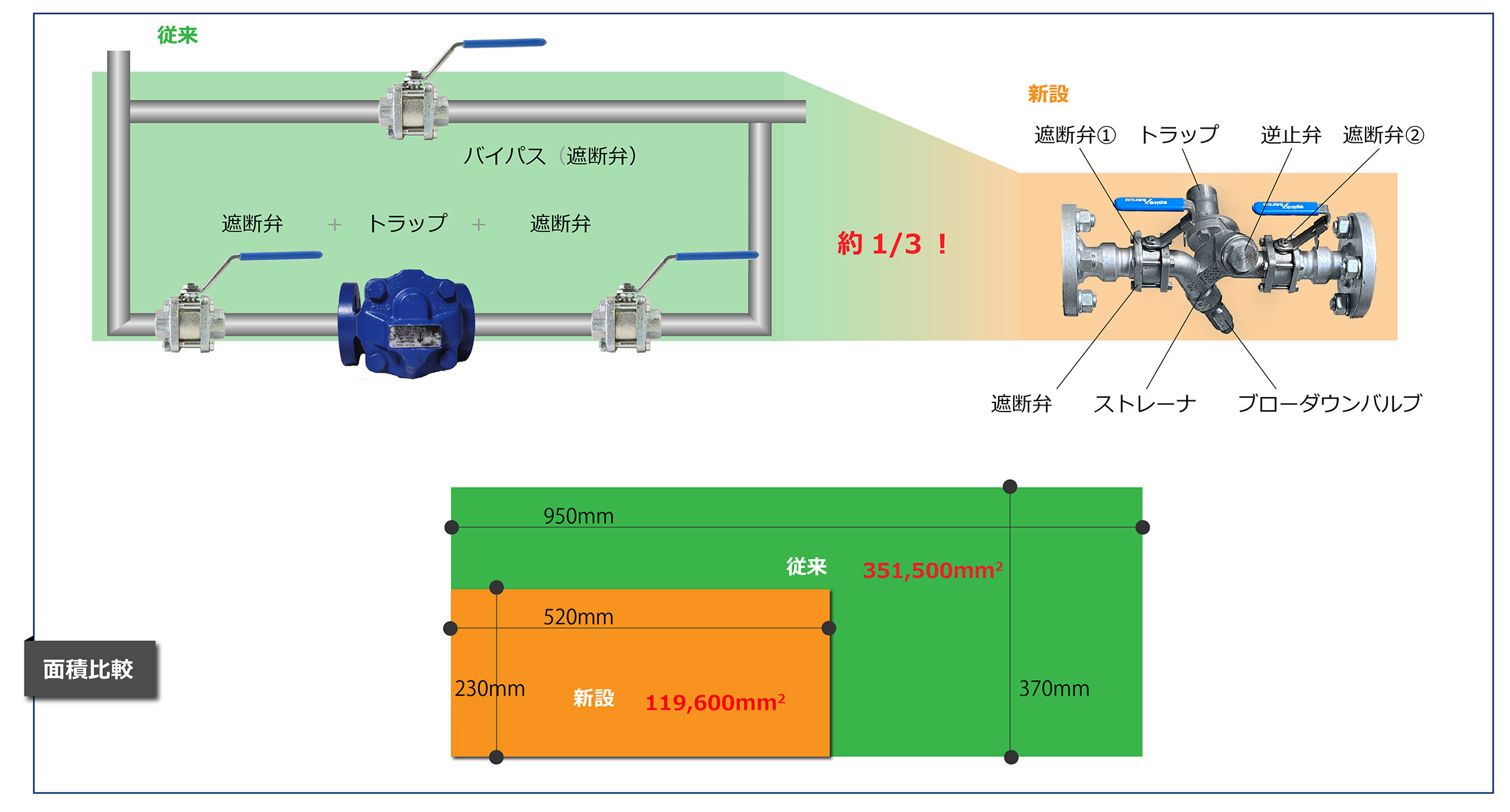

Case Study

スチームトラップステーションを導入。バイパスラインが無くなりコンパクトになりました。

既存:950 x 370 =351,500 mm2

新設:520 x 230 =119,600 mm2 約1/3のスペースになりました。

Video

ドキュメント

関連ブログ

ぜひこちらもご覧ください!

工場の煙突や配管の先から、もやもやしたものが立ち上がっていませんか?

白い蒸気の正体は蒸気漏れではなくフラッシュ蒸気かもしれません。フラッシュ蒸気についてはこちらの記事をご覧ください。

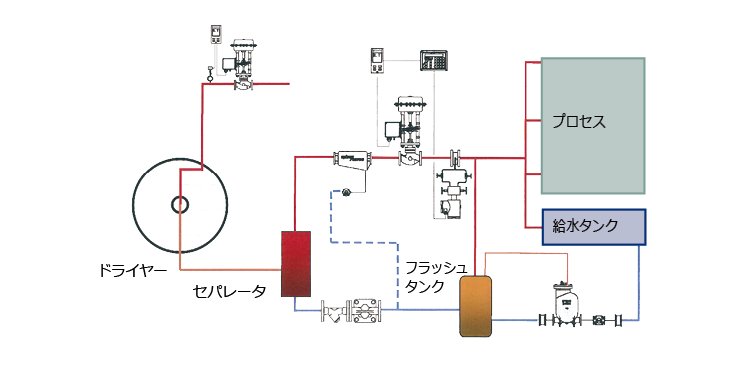

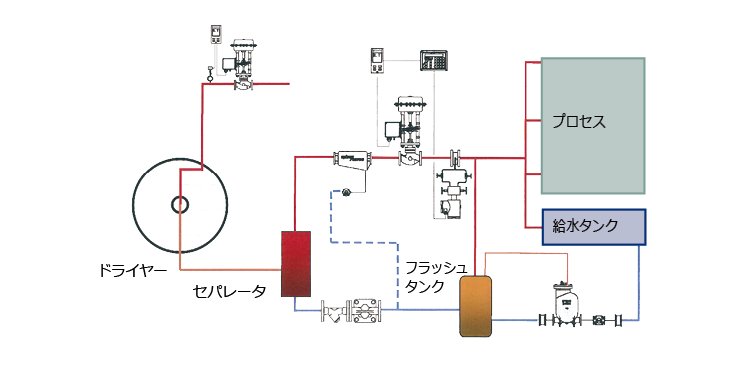

今回は実際にフラッシュ蒸気を回収したCaseStudyを2つご紹介します。

製紙会社におけるフラッシュ蒸気の回収

きっかけ

|

ご提案

|

◆ドレンタンクの大気開放管から放出されるフラッシュ蒸気が気になっていた。

◆燃料費の高騰により省エネできる方法を模索していた。

|

生産の安定性を測りながら同時にフラッシュ蒸気を回収し、熱エネルギーの削減できるユニットを工事費も削減できるパッケージでご提案しました。

|

お客様のコメント

|

大気開放管から放出されるフラッシュ蒸気が1/3程度になりました。約1年でペイアウトできるのでありがたいです。

|

食品会社におけるフラッシュ蒸気の回収

きっかけ

|

ご提案

|

◆ボイラ給水タンクからの蒸気漏れが気になっていた。

◆製品と接した蒸気のドレンを有効使用できないか。

|

給水タンクからのフラッシュ蒸気はプロセスに再利用しました。また、製品と接したドレンは廃熱回収システムを可能な限り工事も簡単なパッケージでご提案しました。

|

お客様のコメント

|

燃料費が4%削減できている。試算頂いた通りの結果でとても満足しています。

|

フラッシュタンク

フラッシュタンクにつきましたはこちらをご覧ください。詳細はこちらよりお問い合わせください。

無圧の廃蒸気、無圧フラッシュ蒸気の回収につきましてはこちらにて解説しております。

蒸気システムにおいてドレン回収は大きな省エネ要素です。ドレンからでるフラッシュ蒸気を回収することができれば更なる省エネにつながります。

お問い合わせは上部『お問い合わせ』よりお願いいたします。

蒸気に関するWebマガジン No.89

※こちらの記事はスチームトラップマネジメント第2回です。第1回はこちらからご覧ください。

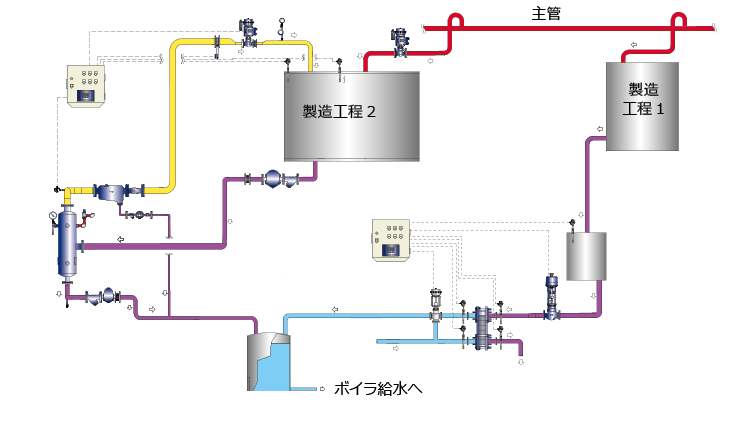

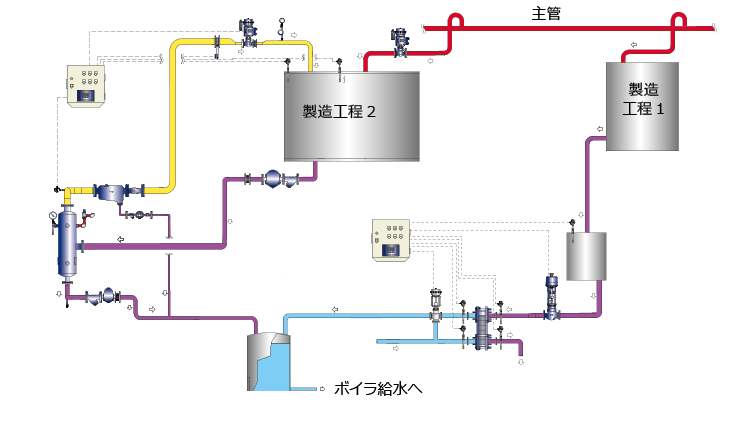

スチームトラップがドレンを排出するのに重要なことは分かったと思います。しかしスチームトラップはスチームトラップに到達したドレンしか排出できません、なのでドレンが発生してからしっかりとスチームトラップに到達するように配管を設計してあげることが非常に大切です。トラップはある程度なにを使っても許容できる場合がありますが、スチームトラップまでの道のりは確実にしておかないとドレン排出はできません。

スチームトラップの排出後

ドレンがスチームトラップを出た後はどうなるかご存じですか?圧力次第ではありますがドレンの一部は蒸気になります。この蒸気をフラッシュ蒸気と呼ぶのですが質量では一部でも体積とすると90%以上が蒸気になります。そのためドレン配管は水配管ではなく蒸気配管として設計する必要があります。また既存のドレン主管につなぐ場合には満水の可能性もありますのでウォータハンマ―の可能性もあります。少しでもリスクを低減するためにディフューザを設置し影響を少なくしましょう。

省エネトラップはどのトラップ?

省エネトラップという言葉を時々聞くことはありませんか?厳密にいうと多少の省エネ性はあるのですがここでの答えは省エネトラップは存在しません。なぜならスチームトラップはドレンを排出するだけです。『ドレンをつくることはしない』=『エネルギーを浪費しない』のでそもそも省エネ性を考えるのは難しいですね。細かな省エネ性に関してはDr Steamの『スチームトラップとして必要な機能』をご覧ください。

ちなみにオリフィストラップやラビリンストラップという種類のトラップがあります。これらは全閉ができないタイプのトラップです。(ISOではトラップには定義されない)これらは常に一定負荷を条件に選定しますので条件によっては蒸気を漏らすことを前提に設計します。なので省エネとは真逆と立ち位置にいるトラップです。もともとメンテナンスができない船で故障しないことを優先として設計されて使用されていたトラップですね。

トラップマネジメントの省エネルギー

省エネトラップは基本的に存在しないといいましたが、トラップマネジメントでは省エネができます。トラップが正常稼働時にはトラップは蒸気を漏らしませんが、故障時は蒸気を漏らします。なのでいかに故障したスチームトラップを早く修理するかがトラップマネジメントの課題です。その上でポイントは2つです。

|

❶ 故障の早期発見

定期的なトラップ点検やトラップ故障の自動検知(STAPS)等でなるべく早く発見する。

|

|

|

|

❷トラップ交換の早期実施

スチームトラップステーションでは配管の取り外しをする必要がないため5分程度でのトラップ交換が可能です。また遮断弁を二重にしブローダウンバルブを設置することによって、蒸気通気中の交換が可能になるため定期修繕のタイミングまでの蒸気ロスを防ぐことができます。

|

第3回はスチームトラップの見直しによる制御弁の故障解消のケーススタディをご紹介します!

蒸気に関するWebマガジン No.77

蒸気システムの中にある高温ドレンは、大気に放出されると一部はフラッシュ蒸気となって逃げていきます。また、脱気やスチーマーなどでは白い湯気が排出されています。

ベントコンデンサーは無圧の廃蒸気、フラッシュ蒸気の熱エネルギーを回収し温水をつくる熱交換器です。

今回はベントコンデンサーを通ることによって実際に白いゆげが消えるかの実験を行いました。

ベントコンデンサーの詳細はこちらのページで紹介しております。

こちらもぜひご覧ください!

蒸気に関するWebマガジン No.70

プレート式熱交換器のケーススタディ

温水をつくる-瞬間給湯編- 第1回 はこちら

温水をつくる-瞬間給湯編- 第2回 ポンプ はこちら

温水をつくる-瞬間給湯編- 第3回 熱交換器 はこちら

温水をつくる-瞬間給湯編- 第4回 制御弁 はこちら でお読みいただけます。

福岡県小倉市

搬入出コスト削減(商業ビル)

顧客課題

古くなったシェル&チューブのタンクの入れ替えを検討するも、駅ビル屋上という設置場所のため、工事時間や作業スペースに限界があった。

御提案内容

あえてシェル&チューブ式タンクの撤去は行わず、省スペースで設置可能なスパイラックスEasiHeatTMを従来のタンク前に設置。

工数を削減し、温水の供給を止めることなくタンクの置き換えを可能にする。

成果

ビル内の搬入用エレベーターを使用して、屋上にスパイラックスEasiHeatTMを搬入し、短期間でタンクの置き換えを可能にしました。来館されるお客様への不便を最小限に抑えることができました。

大変コンパクトになりました。湯量も十分です。

設備管理担当者様からのコメント

岡山県岡山市

機械室内の省スペース化、省メンテナンス化(病院)

顧客課題

南館新築計画に伴い、給湯システムを検討。従来の貯湯槽方式にて計画が進んでいたが、施工面、運用面から改善が可能な別のシステムについても検討。

御提案内容

プレート式蒸気温水製造ユニットEasiHeat™を2台設置。

貯湯槽方式から貯湯槽レスの瞬間給湯方式へ変更。

圧力容器非該当の為、定期法定検査が不要。

成果

施工時の工数削減および省スペース化、運用時の省メンテナンスを実現。ピーク負荷にも安定した給湯を実現。

第一種圧力容器の法定検査の必要がないのが最大のメリットでしょう。

貯湯槽で行なっていた点検時のコストと1~2日間の停止の必要がありません。

施設担当者様からのコメント

スパイラックス・サーコのプレート式蒸気温水製造ユニットカタログはこちらでご確認いただけます。

ぜひ下記の動画もご覧ください!

蒸気に関するWebマガジン No.68

温水をつくる-瞬間給湯編- 第1回はこちら

温水をつくる-瞬間給湯編- 第2回 ポンプ はこちら

温水をつくる-瞬間給湯編- 第3回 熱交換器 はこちらでお読みいただけます。

制御弁

制御弁

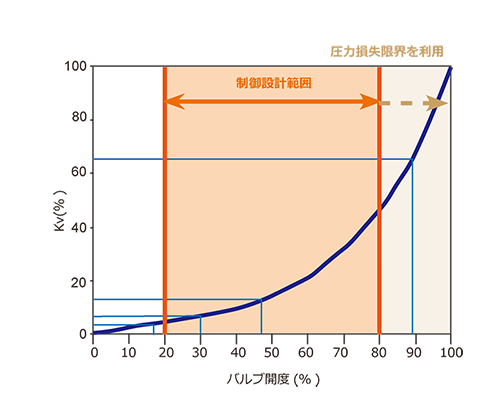

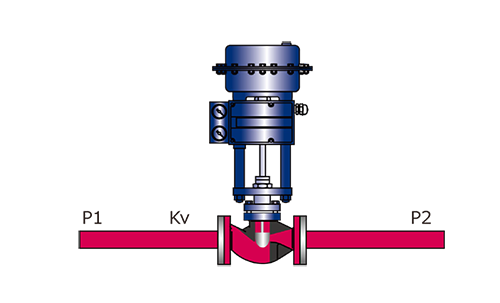

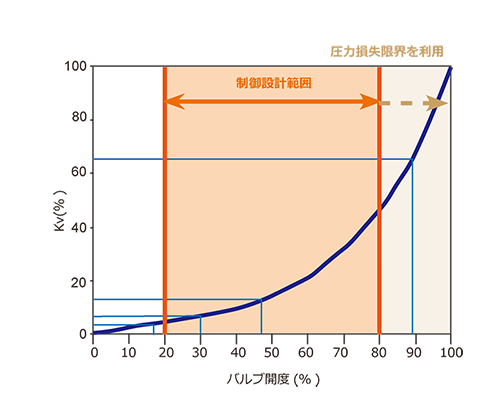

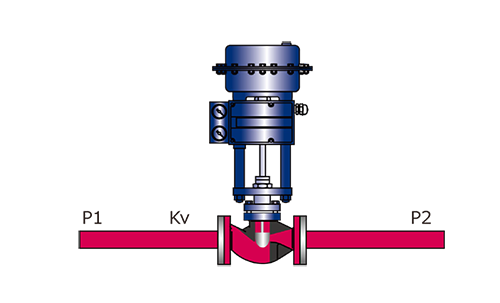

熱交換器とポンプで負荷変動における、安定性を確保できたので最後に制御になります。ここで重要なのは2つです。圧力条件を精査することと過大選定しないことです。

過大選定しないこと

蒸気の流量はバルブの固有値である(KVs)と圧力差(ΔP)で決まります。圧力差が増えれば基本的には流量が多く流れ、またKVsも大きくなればそれだけ多く流体を流すことができます。制御弁は本来20-80%程度の開度で制御されるように設計されており、この範囲から外れた場合の制御性というのは落ちてしまいます。そのため最大負荷を満たしたうえでできるだけ小さい制御弁を選ぶことが結果としてターンダウンの高い温度制御を実現することができます。圧力損失限界を利用した設計をすることによって、最大負荷時においては80%以上のバルブ開度を利用しても安定した温度制御を確保することができます。

圧力条件の精査

では設計のKVsを小さく設計にあたり、圧力条件を決める必要があります。既にポンプのセクションで熱交換器内部の圧力(P2)は低下することを話しました。二次側の圧力(P2)は熱交換器が決定してから、多少の過大選定により原設計から低下するので反映させましょう。また、KVsを小さくするためにはP1を大きく設計することによって実現できます。P1は現実的な範囲で少し高めに設計し、試運転時の変動幅を持たせることをお勧めします。仮にP2を0.1MPag、P1を0.3Mpaとしましょう。この場合に元圧が0.8MPaだった場合に、給湯能力が足らない場合にはP1を上げることによって対応。逆に、過大選定してしまっていた場合にはP1を下げることによって、制御範囲を確保することができます。

その他の設計

ポンプ、熱交換器、制御弁は重要な機器ですが、より温度制御や安全性省エネ性を求めるにはその他のノウハウも併せて必要になります。

貯湯レスの瞬間給湯では

必要なときに、必要な量を、必要な温度で、安全に供給し続けることができることが重要です。

そのため様々な負荷条件に合わせてポンプ、熱交換器、制御弁を適切に設計することが大切です。またシステムとして包括的に選定してあげることが安定した給湯設備の設計において不可欠です。

次回はプレート式熱交換器のケーススタディをご紹介します。12/7公開予定です。

制御弁

制御弁