このようなお困りごとはありませんか? |

|

|

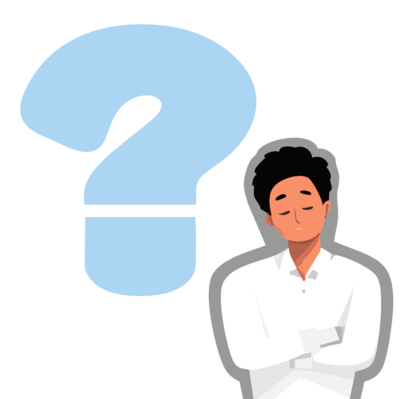

・よくハンチングしている |

|

これらのお困り事は制御弁の再選定で解決できるかもしれません |

|

|

ケーススタディ集はこちらからご覧いただけます

制御弁の作動原理は動画で確認いただけます

蒸気の制御について他にもブログがございます。こちらもぜひご覧ください

|

|

お問い合わせ

詳しく話を聞きたい等ありましたらお気軽にお問い合わせください。お問い合わせはこちらよりお願いいたします。

このようなお困りごとはありませんか? |

|

|

・よくハンチングしている |

|

これらのお困り事は制御弁の再選定で解決できるかもしれません |

|

|

|

|

詳しく話を聞きたい等ありましたらお気軽にお問い合わせください。お問い合わせはこちらよりお願いいたします。

第1回はこちら。蒸気流量の制御、バルブ特性、Kv値と蒸気流量について

第2回はこちら。トリムとシートオプションについて。

第3回はこちら。コントロールオプションについて。

第4回はこちら。蒸気プロセスと制御について。

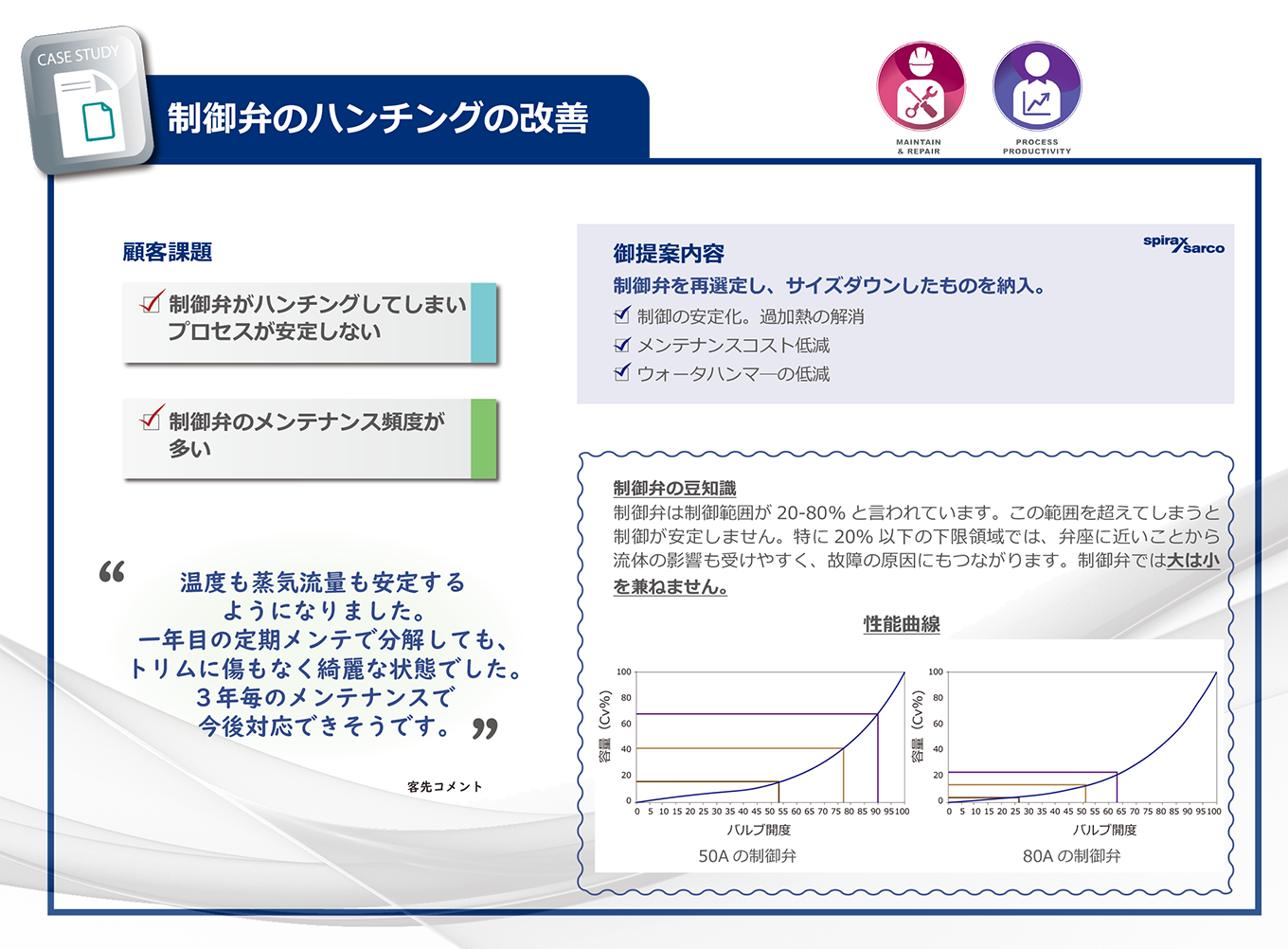

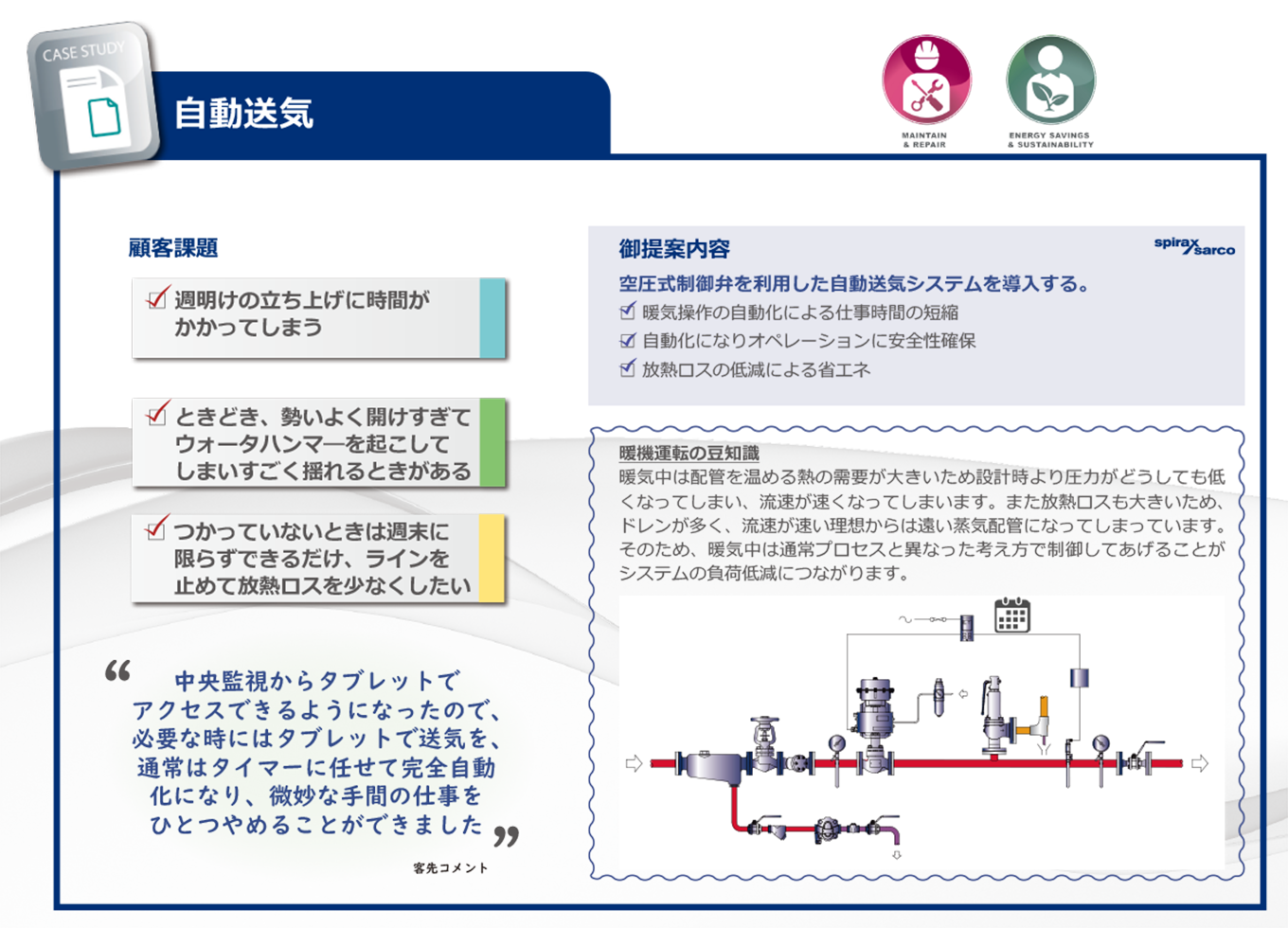

今回は上記4回を踏まえて蒸気の制御のCaseStudyを2つ、ご紹介します。

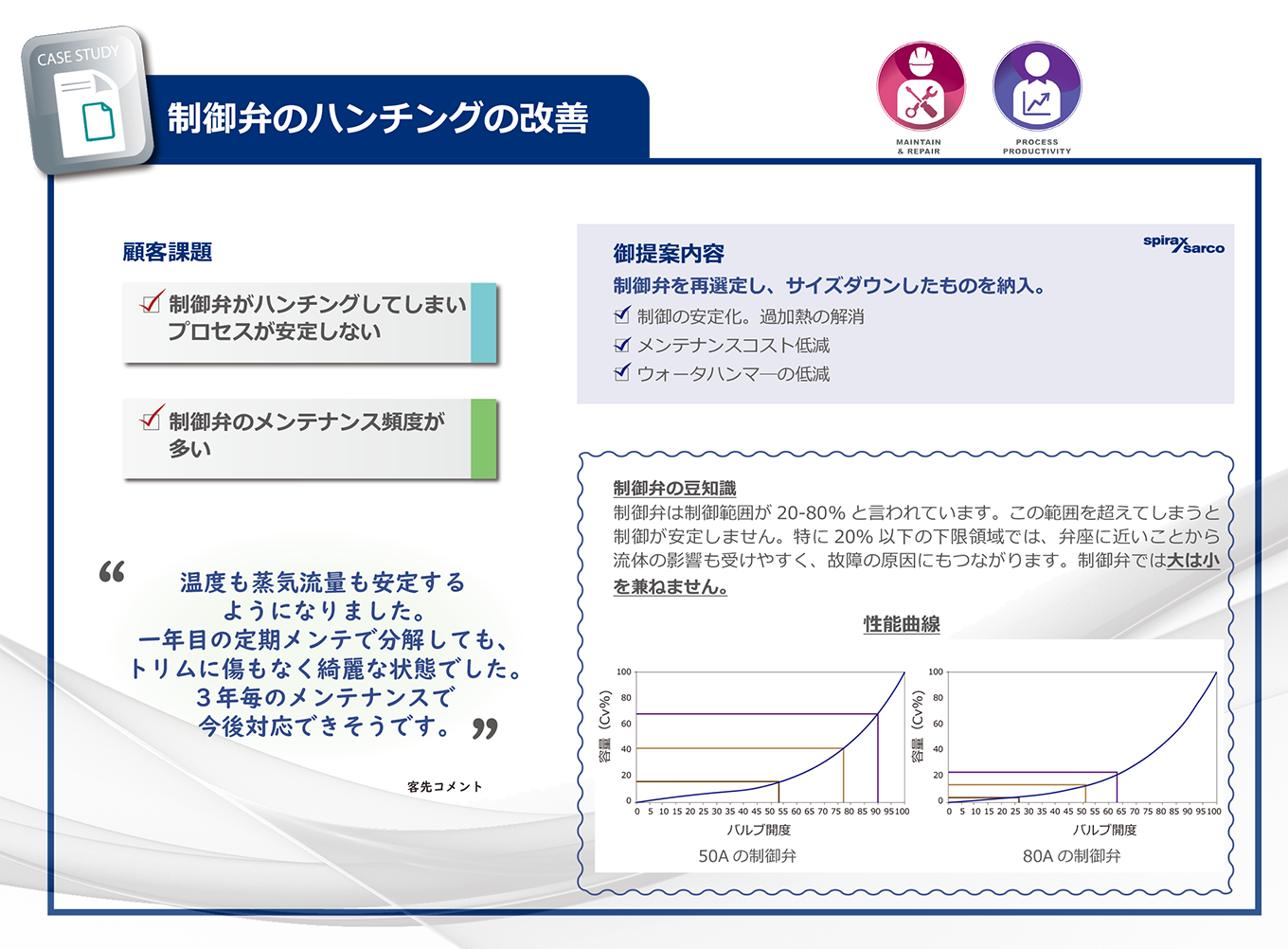

週末に工場を止めるため、月曜日の朝の始動にはマニュアル操作でボイラヘッダーのバルブを操作、慎重に行っていてもウォータハンマーが発生していた。

蒸気の自動送気システムを導入、カレンダーに連動し「通常運転」「待機運転」「暖機運転」を設定することによって、蒸気の送気システムを自動化しました。工場の稼働前に自動的に運転することによって、 ウォーターハンマーを軽減します。

また自動化になったため月曜日の早朝の仕事が約1時間短縮されました。「待機運転」によって、週中でも使用していなかった夜間の数時間の蒸気圧力を下げることができ、省エネも実現されます。

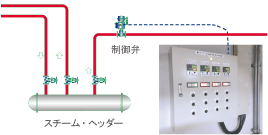

高圧ヘッダー(0.7MPa)から低圧ヘッダー(0.2MPa) に自力式減圧弁を利用している。蒸気の使用量が少なくなると低圧ヘッダーの安全弁が作動し、そのたびにアラームがなるため現場確認が必要。調整も必要な場合が多い。設計当時から20 年以上たっているため、減圧弁自体の選定も現状と即していない。

自力式減圧弁では蒸気流量によって、多少の圧力変動が起こるドゥループとよばれる圧力誤差があります。そこで、空圧式制御弁を設置することによって常に低圧ヘッダーの圧力を0.15MPa ±0.02MPa に制御します。安全弁の無駄な作動がなくなるので、アラームも減り、監視が容易になりました。また細かな調整、無理な運転がなくなると、損耗も少なくなります。メンテナンス頻度も約1/3 程度に抑えることができました。

いかがでしたでしょうか。蒸気の制御を改善したい場合や、何をしたらよいかわからない場合などお気軽にお問い合わせください。

蒸気の制御 第1回はこちらからご覧ください。蒸気流量の制御、バルブ特性、Kv値と蒸気流量について解説しています。

蒸気の制御 第2回はこちらからご覧ください。トリムとシートオプションについて解説しています。

大口径の空圧式制御弁を制御する際に制御速度(反応速度)を早くするために使用します。

主用途:大型制御弁、一次圧力制御弁

圧搾空気は配管内において、一部の水分が凝縮します。特に屋外である場合には水分が想定されることが多く、水分によるポジショナの故障のリスクを低減します。

主用途:屋外設置、重要性の高い制御弁、湿気の多い地域での使用

ポジショナの一次側で圧搾空気の圧力を調整し、簡易的に異物を除去します。

主用途:通常仕様

圧搾空気の供給が止まった場合に、通常であれば、制御弁は全閉/全開でバルブ開度が決まってしまいますが、ロックアップバルブは圧力が下がってきたことを感知し、現状の開度を保ってくれます。

主用途:減温システム

計装機器の故障等の不測の事態にマニュアルでの操作が可能。また試運転やトラブルシューティングの際にも活用可能。

主用途:蒸気主管

次回は蒸気プロセスと制御について解説します。

蒸気の制御 第1回はこちらからご覧ください。蒸気流量の制御、バルブ特性、Kv値と蒸気流量について解説しています。

トリムやシートはバルブ特性やバルブの特長を決めることになる一番重要な部品になります。

トリムやシートはバルブ特性やバルブの特長を決めることになる一番重要な部品になります。

●イコールパーセンテージ

主用途:温度制御、圧力制御、流量制御等の比例制御

●リニア

主用途:水位制御、流量制御(圧力差の変動が少ない場合)、

一次圧力制御

●ファストオープニング

主用途:ON/OFF制御

②ステライト加工

主用途:減圧比が高いアプリケーション

流量が多いアプリケーション

③低騒音トリム

主用途:主管の減圧制御、蒸気逃がし弁等の減圧比が高いアプリケーション

④微小流量

主用途:研究利用。

直接加熱等で非常に蒸気流量が少ない場合。

⑤バルブシートと遮断性能(漏れ量)

●メタルシート: クラスIV

主用途:蒸気主管の圧力制御、少量の蒸気漏れが許容可能なプロセス

●LFPシート: クラスVI

主用途:温度/圧力制御がシビアなプロセス、遮断弁に近い遮断性能を求めるプロセス

次回はコントロールオプションについて解説いたします。

蒸気に関するWebマガジン No.52

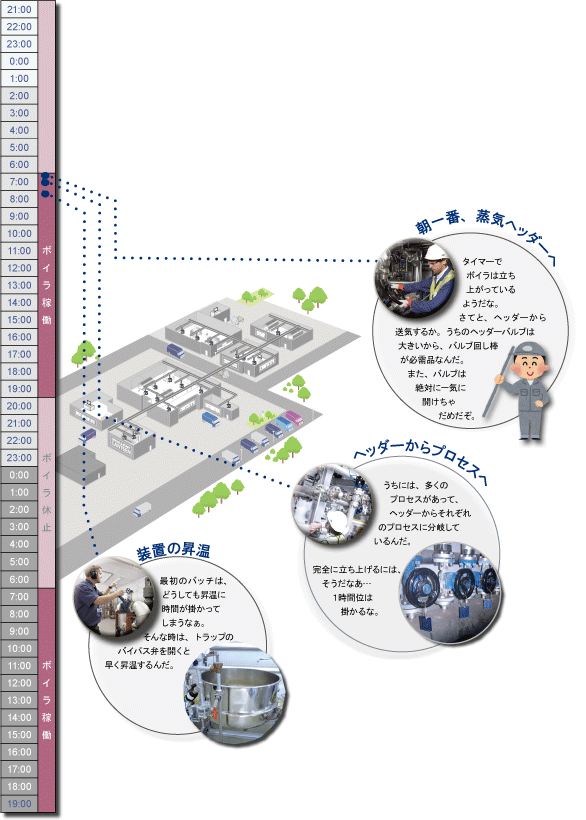

蒸気の発生源であるボイラ室周辺には、様々な機器が設置されています。特に蒸気に初めてかかわるの方々は、見たこともない機器も多く、分からないことも多いのではないでしょうか。

オペレーターの皆様は安全に、適切な蒸気をプロセスに送気するために、日々細心の注意を払って機器を操作します。今回は、オペレーターの日々を、ほんの少し覗き込んでみましょう。

なぜバルブ回し棒が必要なの?

バルブ回し棒は、主にグランドシール方式のバルブの開閉に使用されます。グランドシールは、その締付力により流体が漏れない構造になっていますので、軸棒との摩擦力が大きく、ハンドルを回す力が大きくなりがちです。グランドシール方式の良いところとしては、漏れても、締めれば、ある程度まで漏れは止まります。

●現場の声(問題点)

バルブ回し棒を忘れたら・無くしたら大変。 遠くまで持っていくのは、結構大変です。

ベローシールバルブは、その構造上、簡単に手で回すことが可能で、ハンドルも熱くなりません。また、ベローシールで、蒸気漏れがありませんので、保守や省エネでランニングコスト削減に貢献します。

なぜ、1時間も掛かるの?

オペレーターの皆様は、バルブ操作に大変気を使います。蒸気のバルブを一気に開ける行為は、「ウォーターハンマー」を発生させ、安全を脅かすと同時に、システムに壊滅的な損傷を与えることがあります。 ゆっくり、ゆっくり、バルブ操作をするため、各プロセスへ完全に送気する には、1時間以上掛かることは、決して珍しいことではありません。

●現場の声(問題点)

送気に時間が掛かるので、朝早く出社して準備なくちゃ。 数ラインでも立ち上げるのに結構時間が掛かるんだ。

制御弁を系統のラインに設置します。その制御弁を、タイマー等との組み合わせで、ゆっくり開けます。(蒸気ラインは、ゆっくり開けないといけないのです。)朝出社したときには、ラインは立ち上がっていてすぐに操業に入れます。

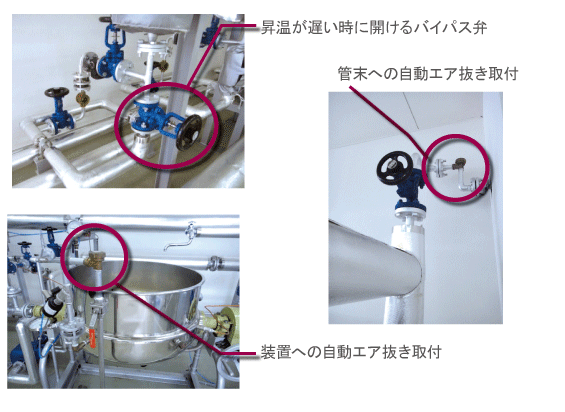

なぜ、バイパス弁を開けるの?

朝一番は配管内に空気が多く含まれ、蒸気の流入をさまたげています。バイパス弁を開けると空気の排出が速くなります。

●現場の声(問題点)

でも毎回開けるのは面倒だなあ。 実は開けたまま忘れてしまうこともあります。

解決策:自動エア抜き弁

装置に適切な自動エア抜き弁を設置します。また、配管の適切な個所にもエア抜きを設置する事は有効な対策です。蒸気は冷えて凝縮すると、管内が負圧になり、外部からのエアが入ってきますので、操業開始時は配管管内に多くのエアがあります。エアは装置昇温を妨げます。

もちろんその他にも、オペレーターの皆様は、機器からの異音・振動に留意しながら、モニタリング(圧力、水位、流量、温度、TDS、PHなど)、制御(制御弁、ブローなど)など、非常に多くのものを管理しながら、さらなる改善を行っています。

一つ一つの課題を解決できれば、より価値のある業務に時間を費やすことができ、お客様のシステムの生産性向上、効率・環境の改善、コストダウンなどに繋がります。

日々、蒸気に関して疑問に思う事はありませんか?

蒸気の事は、全てスパイラックス・サーコに任せてください。当社はお客様の持続可能な成長のために貢献させていただきます。

次回は『スチームマネジメント』です。ぜひご覧ください。

蒸気配管ですから、"蒸気だけが流れている"と思われる方も多いのではないでしょうか?

"蒸気だけが流れている"というのは非常に理想的なのですが、現実ではなかなかそうはいきません。

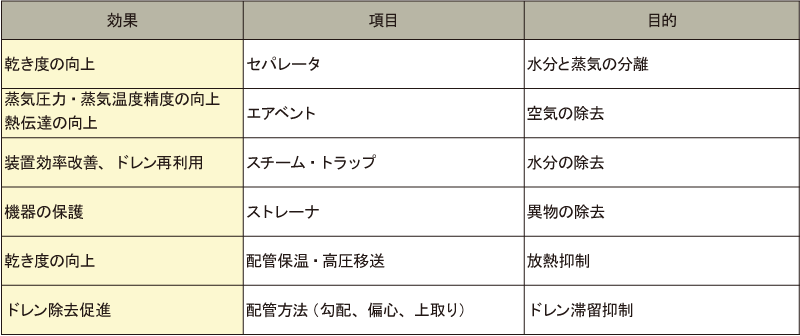

今回は、蒸気配管の中をのぞきながら、それぞれの流体・物質に対して、適切な解決策を探ってみましょう。

蒸気

蒸気言うまでもありません。でも実は蒸気には「乾き度」と言うものがあります。ひとくちに"蒸気"といっても、配管に流れている蒸気は同じではありません。過熱蒸気なのか飽和蒸気なのかをはじめ、「温度」「圧力」「乾き度」「流速」等いろいろな要素があります。

蒸気を加熱目的で利用するためには、これらの要素が使用するポイントで安定していることが大切です。

ドレン

ドレン蒸気発生時点での浮遊する水であったり放熱等で蒸気が水に凝縮してしまったものを「ドレン」や「凝縮水」と呼びます。過熱蒸気でない限りはボイラーでの蒸気発生時点でも100% 乾き度の蒸気というのは、まずありえません。そのためドレンは蒸気配管には少なからず存在します。

そしてこのドレンが「蒸気は難しい」といわれる代表的な原因といえるでしょう。

ドレンによる「浸食」や「ウォーターハンマー」は蒸気の設備の運営において、保守や安全性に大きく影響を与えます。ドレンの適切な除去は蒸気エンジニアリングにおける大きな一つのテーマといえます。

空気

空気空気を代表する非圧縮性ガスと呼ばれる気体は非常に優秀な断熱材です。

ただし、加熱を行う上では加熱時間、温度の安定やムラや配管の腐食等、蒸気配管にとってのメリットはないといえるでしょう。24 時間運転の工場ならともかく、毎日や週末に蒸気設備を停止する工場では、フランジの隙間などからの空気の混入を防ぐのは困難です。

異物

異物錆、スケールや金属くずといった固形物は配管を施工するうえで排除しきるのは困難でしょう。ストレーナを詰まらせることにより圧力が低くなってしまったり、制御機器にかみ込んでしまうことによって機器の故障につながります。

今回の関連事項を少しだけまとめました。

如何でしたか?蒸気配管の中身は、一様な蒸気だけではありません。配管方法や適切な機器を設置して、配管の環境を整えることで、問題解決につながります。詳しくはお近くのスパイラックス・サーコのエンジニアまでご相談ください。

次回は『スチームオペレーション』です。

普段は"蒸気"という言葉でひとくくりにされていますが、"過熱蒸気"と"飽和蒸気"という2種類の蒸気があることはご存知ですか? 2つの蒸気は特性の違いから、発電設備等では"過熱蒸気"が、熱利用する施設では"飽和蒸気"が多く利用されています。

排熱ボイラーや発電設備で副次的に生成された過熱蒸気は加熱媒体としては飽和蒸気に劣りますが、幾つかのメリットがあります。

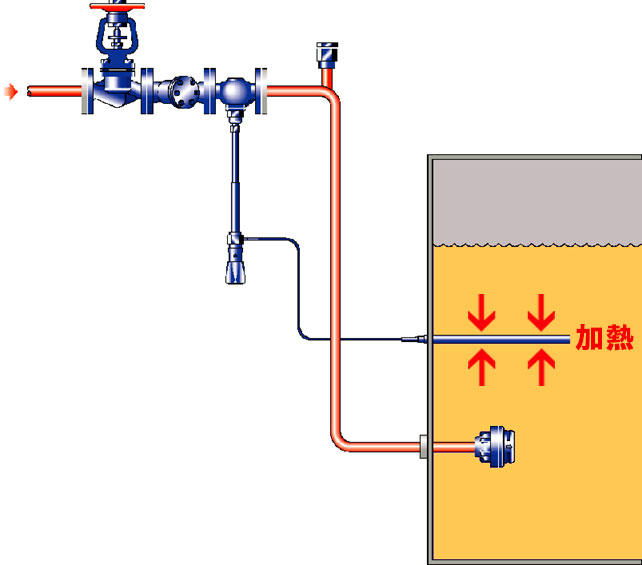

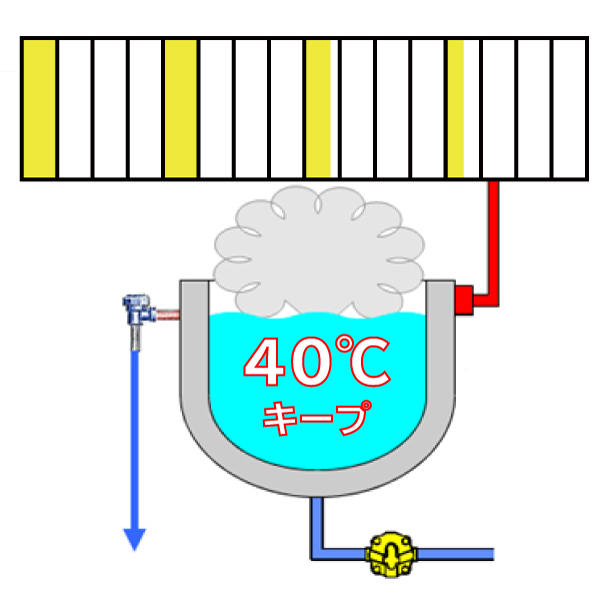

過熱蒸気から飽和蒸気に調整するシステムを 減温システム といいます。

過熱蒸気は飽和蒸気より更に熱エネルギーを保有している蒸気です。そのため、過熱蒸気に水を混ぜることにより、飽和蒸気へと調整することができるのです。

ただし、蒸気の理想配管では蒸気(気体)とドレン(液体)が同時に存在することを嫌います。ですので、飽和蒸気より少し過熱されている程度の過熱蒸気へと調整します。

こうすることによって、熱利用設備で利用しやすい飽和蒸気に調整され、熱利用が可能になります。

クリックで拡大します。

過熱蒸気と飽和蒸気はそれぞれメリット・デメリットが存在します。

また、過熱蒸気は動力や移送に、飽和蒸気は熱利用に――各工場での最適な使い方は異なりますので、工場の生産、安全、保守、省エネ等を考慮したうえで、最適な蒸気システムを組むことが大切です。

スパイラックス・サーコでは過熱蒸気に低圧蒸気を混ぜて中圧蒸気にする減温器をご用意しております。

製品詳細はこちらから。

次回は『蒸気配管の内部を見てみよう』です。ぜひご覧ください。

液体や圧搾空気などでは正確に計測できる流量計で蒸気流量を計測すると、途端に精度が低下するケース見受けられます。このことを理解するには流量計の作動原理だけではなく、配管内の蒸気の流れ状態を正しく理解する必要があります。

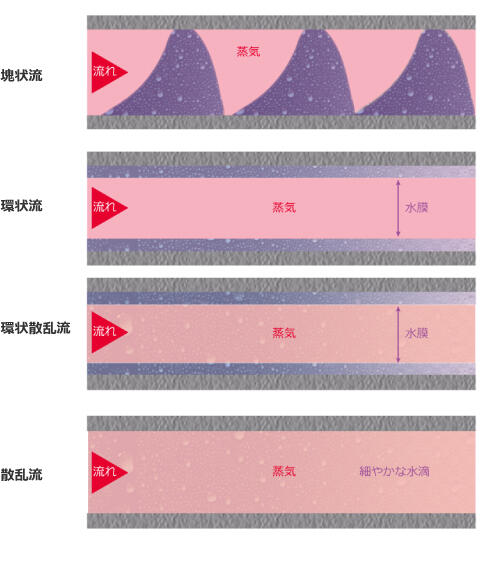

蒸気はボイラから発生して蒸気主管に入ります。最初、配管は冷たく蒸気の熱が配管へと伝わり直ちに凝縮し始めます。 運転開始時には、配管を加熱するために蒸気のエネルギーが使われますので、生じるドレン量は最大になります。配管が加熱された後も配管からの放熱があるため蒸気の凝縮は起こります。したがって配管中を流れる蒸気は気体(蒸気)と液体(ドレン)からなる気液2相の流れとなるのです。その気体と液体の度合いによって、当社では下図のように4種の流れ状態に別けています。

(1) 「塊状流」は、ドレンの発生量が多く蒸気の流速に押されて塊になっています。丁度、風が強いときに水面に波打つ 現象と同じです。この場合、この塊が蒸気流速と同じ速さになるためウォーターハンマーを引き起こし、強い衝撃波を生じます。これにより配管上の流量計や各種センサー、バルブ類に大きな損傷をもたらします。

(2) 「環状流」は、管壁の環状の水膜と中心部の蒸気の部分からなります。管壁の水膜はスパイラル状に回転しながら流れ、この回転による遠心力で管壁に付着しているものと考えられます。

(3)「環状散乱流」は、湿り飽和蒸気の代表的な流れです。環状流に似ていますが気相に浮遊する水滴状態の水分も含まれています。

(4)「散乱流」は水分が浮遊する水滴状態の流れで乾き度の高い蒸気の流れです。

実際の蒸気計測において流量計を通過する蒸気は乾き飽和蒸気ではなく湿り蒸気の場合がほとんどです。下に汽水分離器の作動原理を示します。汽水分離器は配管壁を流れるドレンと蒸気流速に近いスピードで飛んでいる霧状の水分との両方を除去し、乾き度を向上させる機能です。よって、蒸気流量計の上流側に設置し、乾き度を一定に保つことにより、計測精度を向上させるためには必須の機器といえます。

スパイラックス・サーコのセパレータはこちらのページで確認できます。

次回は過熱蒸気は使えない?です。

ここからは専門的な解説になります。

蒸気流量を正確に計測するには、何が必要でしょうか。それは蒸気の負荷変動を最大流量から最小流量まで捕捉することです。そのためには蒸気流量計の必須項目として下記の機能が言えます。

① 低流速でも計測できる十分な感度をもつこと

② 計測範囲において高い精度を維持すること

③ レンジアビリティが広いこと

④ リアルタイムで比容積補正をおこなうこと

⑤ 蒸気の乾き度による流量補正を行うこと

など、ハードはもちろんのこと、ソフト的な機能を必要としています。これらのいずれが欠けても蒸気流量を正確には計測することはできないのです。

蒸気流量計には種類があるが、「可変オリフィス式蒸気流量計」は優れた低流速計測能力を持った製品です。

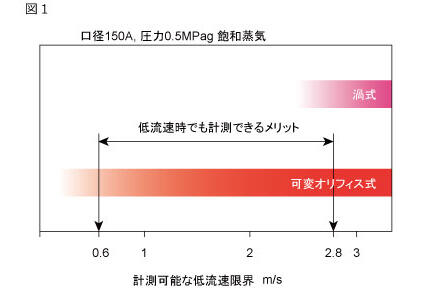

ここで可変オリフィス式と渦式の低流速域における計測性能の比較を見てみましょう。図1の条件下では、渦式流量計の計測限界はおよそ2.8m/sです。これらの差は、可変オリフィス式が可動コーンをもつことにより最適な位置で差圧を計測する方式であるのに対して、渦式流量計の場合はカルマン渦による流速換算のベースとなるストローハル数と呼ばれる常数が低流速域では一定でなくなってくることによるものと考えられます。

「レンジアビリティ」は流量計の性能を表す代表的な尺度です。なぜなら、測定誤差と密接に絡んでいるからです。

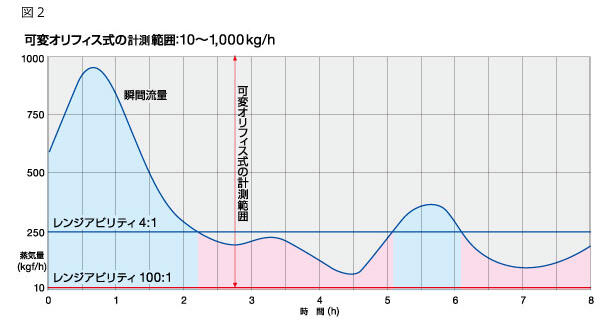

図2をご覧ください。このグラフは、蒸気システムのスタートアップ時には蒸気量が最大になり、定常運転に入ってからは装置側の負荷に応じて変化する、という経過を示したものです。従って蒸気流量計はこれらの最大値から最小値までの大きな変化を計測しなければなりません。例えば可変オリフィス式を最大流量時に1,000kg/hのラインに使用したと考えると、レンジアビリティは100:1のため下限の最小計測値は10kg/hとなります。一方このラインにオリフィス式流量計を用いたとすると、レンジアビリティが4:1のため最小計測値が250kg/hとなり、この値以下のデータは全て0kg/hと見なされ、時間経過と共に測定誤差として累積されてしまうのです。

蒸気に関するWebマガジン No.32

蒸気に関するWebマガジン No.32前回は『制御対象と目的』でした。

今までお話ししてきた制御、その主役が「コントローラー」と言えます。

温度制御であれば、目的の温度を設定し、今の温度はどうなっているかを確認するのも、このコントローラーで行うことになります。

センサーの状態及びアクチュエーターの動きを確認することは稀ですが、コントローラーが制御している状況は、常に何らかの方法で確認していることが多いです。

例えば、殺菌工程のような場合、必要とされる殺菌温度を維持できているかを、常に監視及び記録することは、殺菌ができていることを保障するための貴重なデータとなります。

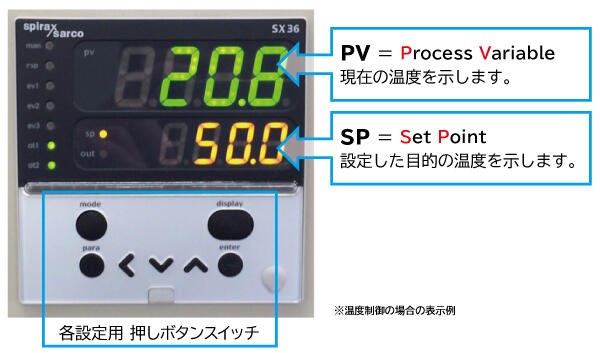

左が当社のSX35型と呼んでいるハーフサイズのコントローラー、右がフルサイズのSX36型コントローラーです。両方とも縦寸法が96mm、横寸法がSX35が48mm、SX36が96mmです。

基本的な機能面は同じなので、コンパクトさが重要であればSX35、操作性や表示の見易さを重視するのであればSX36というような選び方をします。

仮に上記のような表示例で、蒸気を使った加熱制御を行っている場合を想定してみましょう。

設定したSP目的温度(50℃)よりも、PV現在温度(20.8℃)の方が低いので、バルブを今の開度よりも更に開けて蒸気をより多く供給するようにするのがコントローラーの動き(役割)になります。逆に冷却制御であれば、目的温度(50℃)より、現在温度(20.8℃)の方が低いので、冷え過ぎを解消するために、冷却用のバルブを閉めることになります。

このように、目的に応じてコントローラーがバルブを開け閉めするという、極めて重要な役割を担っているのです。

また、表示に関していうと、温度センサーの測温抵抗体や熱電対場合には、使用するセンサーの種類と小数点以下を表示する/しないを設定すればOKです。ですが、温度制御以外のトランスミッターを使用する場合は、4~20mA の電流信号になるので、制御対象に応じて表示設定を行うことになります。

例えば、圧力制御でトランスミッターのレンジが 0.00 ~ 1.00MPa の場合には、コントローラーの表示を小数点以下2ケタ表示に設定して、表示レンジを「 0.00 ~ 1.00 」にします。

流量制御であれば、流量計の測定レンジが 0~1,000kg/h であれば、小数点以下を無しにして「 0~1000 」にします。

湿度制御であれば「 0.0~100.0 」%というようにすれば、コントローラーの表示が分かりやすくなります。

最新の装置には、コントローラーではなく、タッチパネルを使用したタイプが多く見られるようになってきました。写真は当社製の温水製造ユニットですが、タッチパネルが採用されています。

このように、制御はどんどん進化を続けているので、これからが楽しみですね。

今回より「制御のお話し」は、おしまいです。

次回は『減圧弁とタービン等による発電後の減圧蒸気の違い』です。ぜひこちらからご覧ください。

蒸気に関するWebマガジン No.31

蒸気に関するWebマガジン No.31前回は電動式アクチュエーターについて解説しました。

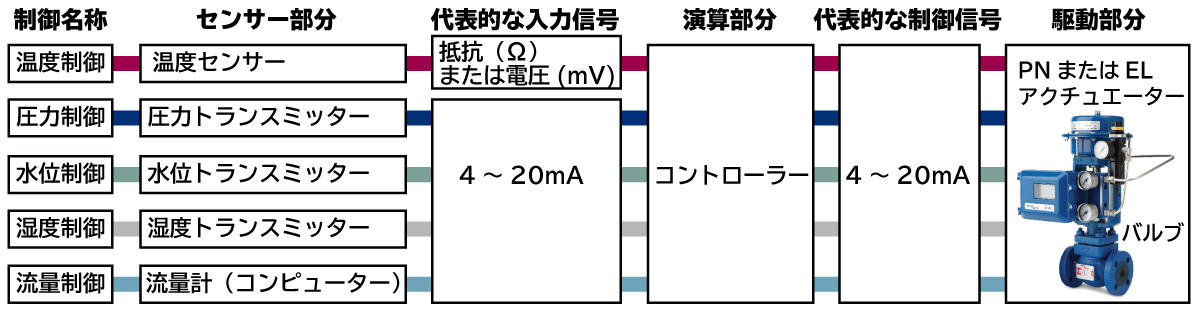

何を制御するかで制御名称が決まります。温度を維持したければ温度制御、圧力なら圧力制御になります。

蒸気及び高温水を対象として、制御種類は大きく分けると以下の5種類が考えられます。

このように、温度センサー制御に使用する温度センサーの信号を除くと、電流信号である4~20mAが主に使用されており、日本ばかりでなく、世界的に見てもこの傾向は同じと言えます。

■温度センサー

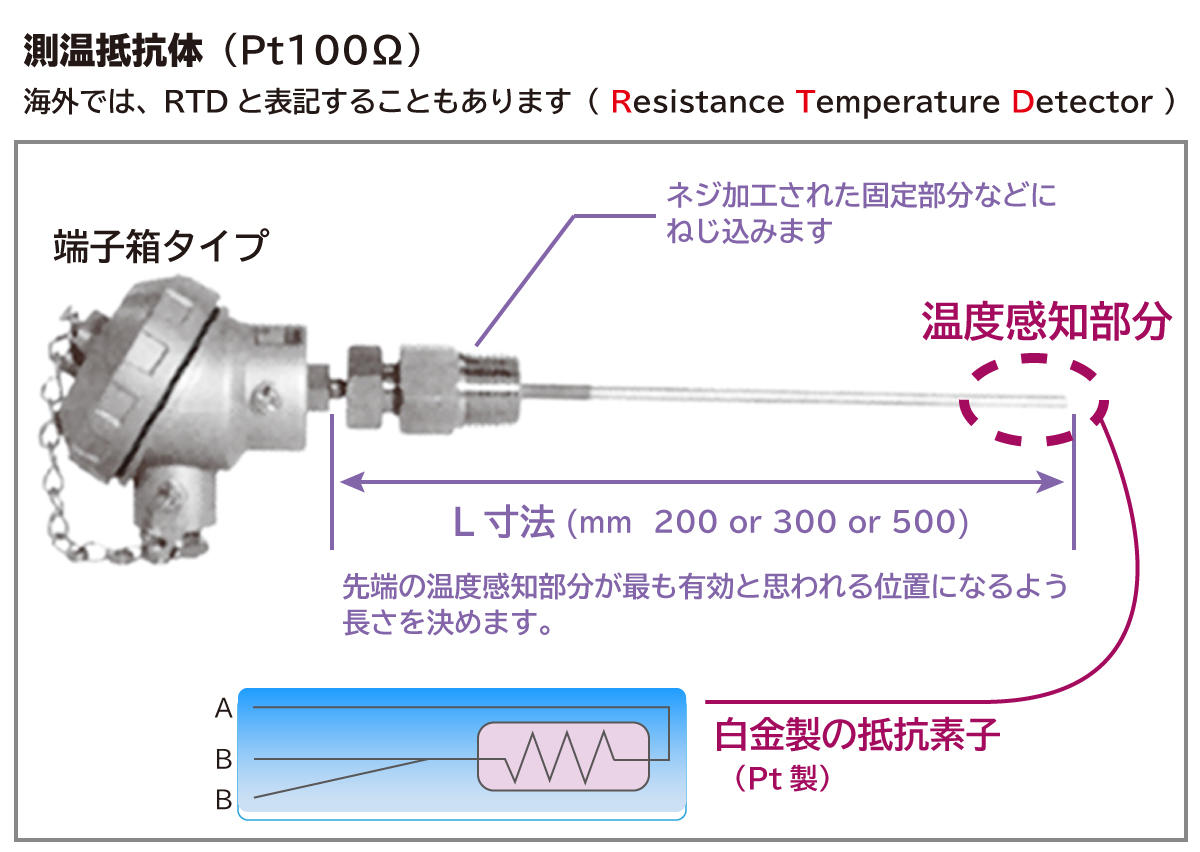

蒸気と高温水を温度制御する場合に使用する温度センサーは、「測温抵抗体」と「熱電対」の2つが代表的なものと言えます。

白金(Pt)は0℃の時に、100Ωの抵抗値が得られ、温度が上昇すると、抵抗値も上昇します。

0℃の時には100Ω、160℃の時には161.05Ω、というように世界統一規格になっているので、海外製品でも日本で問題なく使用できます。

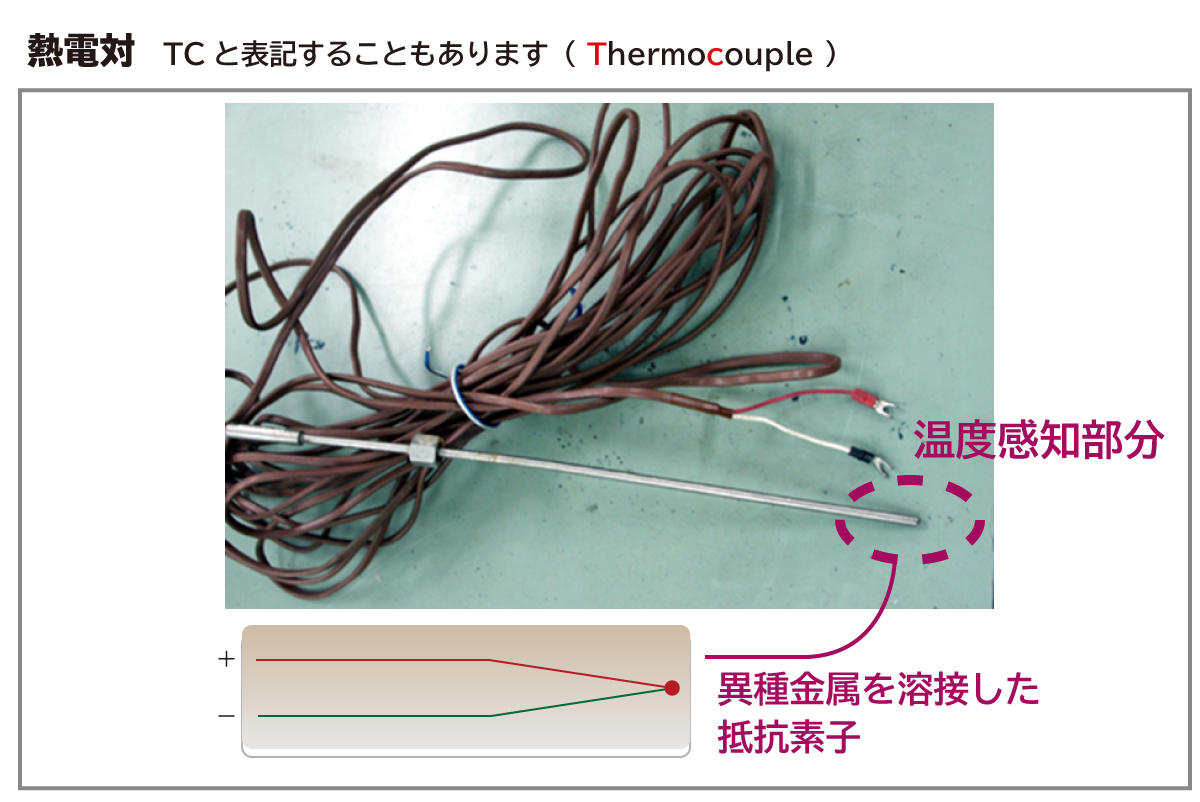

異種金属を先端で溶接し、その先端部の温度が0℃の時に 0mV 、温度が上がれば電圧も増加します。

異種金属を先端で溶接し、その先端部の温度が0℃の時に 0mV 、温度が上がれば電圧も増加します。

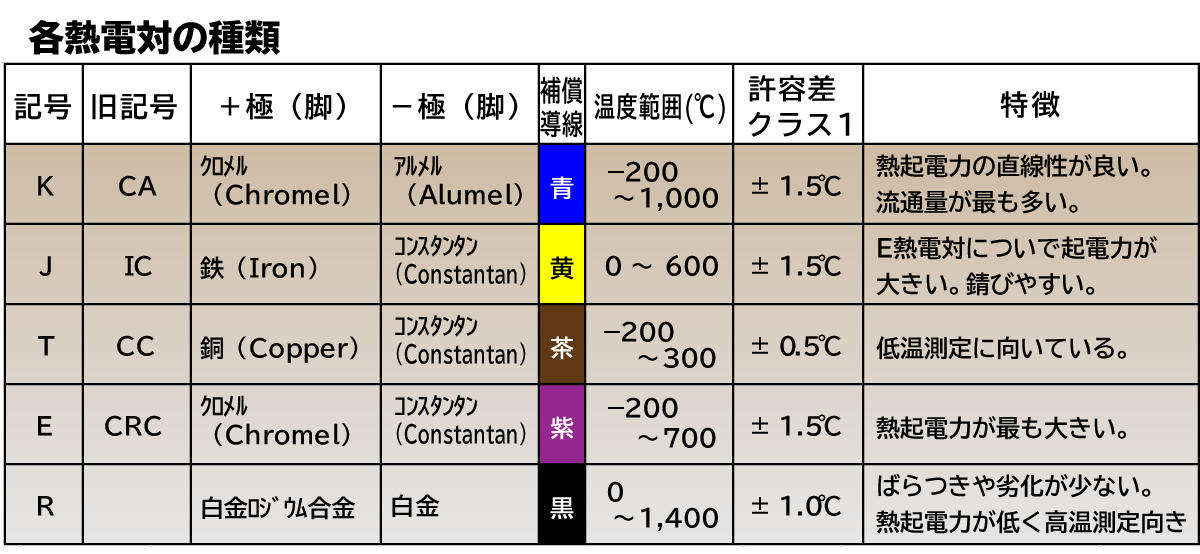

熱電対は使う金属によって特徴が異なり、以下のような種類があります。↑の写真のものは補償導線の色が茶色なので、Tタイプと判別できます。

他の 圧力、水位、湿度、流量のトランスミッターは、検知機構はさまざまですが、形状は似たようなものになりますので、ここでは2種類を紹介します。

次回は「コントローラー」についてお話しします。

蒸気に関するWebマガジン No.30

蒸気に関するWebマガジン No.30前回は他力式アクチュエーターについてのお話しでした。

電動モーターを動力源として使用し、モーターの横回転をギヤを使って上下動に変えて、バルブを開けたり閉めたりします。 ※上下動でバルブを開閉する点は、空圧式と一緒です。

下図のように、電源の接続の仕方によって、モーターが右回転または左回転します。そのため、空圧式のように用途によってスプリングの位置を変える等の構造を変える必要がなく、加熱用途/冷却用途共に外観の違いはありません。

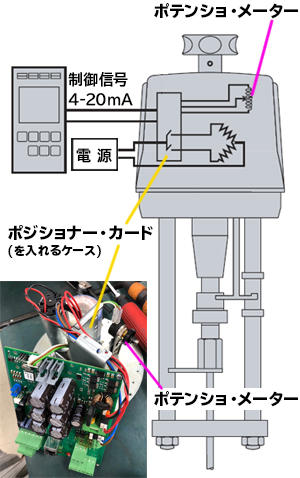

これを比例制御に使用する際には、「ポテンショ・メーター」と「ポジショナー・カード」というものが追加されます。

ポテンショ・メーター バルブの開度を抵抗値の変化によって検知する、ボリュームのような抵抗器

ポジショナー・カード 制御信号がバルブの開度と一致するようにモーターを正転、または逆転させる基板

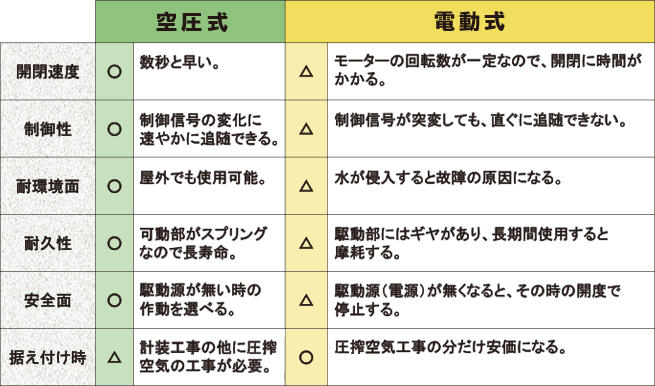

空圧式と電動式の違いをまとめると、表のようになります。さまざまな要件を検討した上で選択することが重要です。

スパイラックス・サーコの電動式アクチュエータの詳細はこちらをご覧ください。

次は「制御対象と目的」についてお話しします。

蒸気に関するWebマガジン No.29

蒸気に関するWebマガジン No.29第4回ではアクチュエーターについてお話ししました。

バルブを開けたり、閉めたりするのがアクチュエーターであり、前回は自力式の外部の駆動源を必要としないタイプのお話をしました。

今回は他の動力源を必要とする他力式アクチュエーターのお話しをします。他力式の駆動源は、大きく分けると空気式と電気式に分かれます。

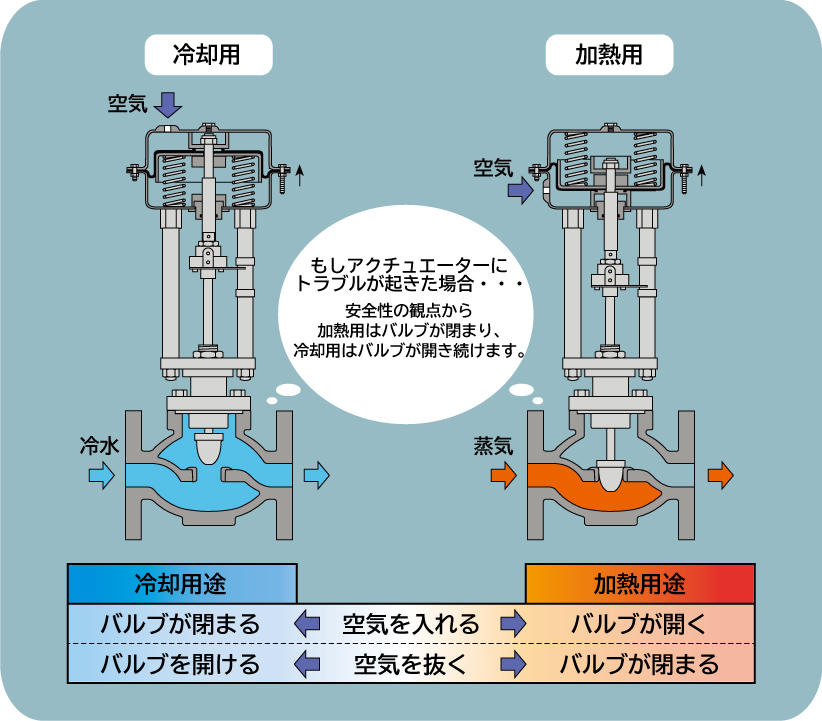

空気式アクチュエーター

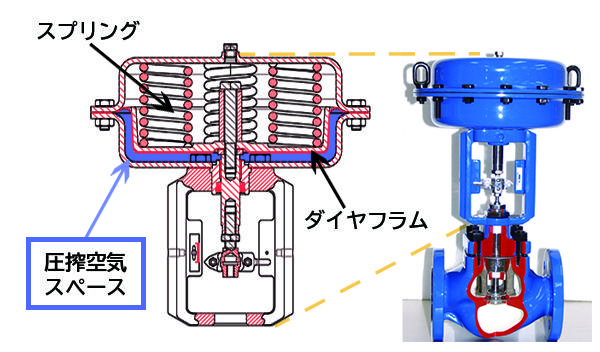

圧搾空気スペースに空気を供給し、スプリングの力を上回るとダイヤフラム部を持ち上げることになるので、連結されているバルブも開いていきます。空気を抜くと、スプリングの力が掛かっているのでダイヤフラム部が下がってくるので、連結されているバルブも閉じていきます。

この圧搾空気スペースの圧力を調整すれば、バルブを比例的に開けたり閉めたりすることができます。

駆動源の空気がなくなると、スプリングの力によってバルブが必然的に閉まります。

加熱アプリケーションの際には、アクチュエーターに何らかのトラブルがあった際に、バルブを閉める方が安全性が高くなります。

最近は生産性向上よりも、安全性を向上させる方が優先度が高い傾向にあるので、加熱アプリケーションに広く使用されています。

逆に、冷却アプリケーションの場合、アクチュエーターに何らかのトラブルがあった際に、過冷却になったとしてもバルブを開けている方が安全性が高くなります。したがって、スプリングの位置を逆にして、スプリングの力でバルブを開くようにしたのが、冷却用のアクチュエーターです。

外観は同じに見えても、スプリングの位置を変えるだけで、動きが逆になる(できる)ので、歴史も長く、幅広い分野で今でも広く使われています。

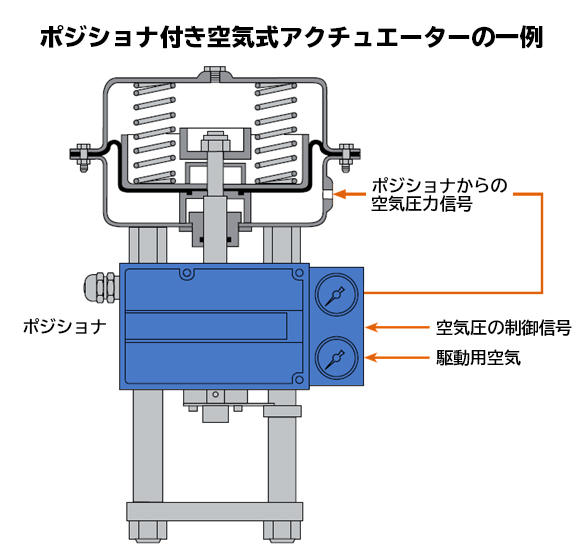

そして、バルブ開度を正確にコントロールするためのポジショナという機器が搭載されているのが一般的です。

次回は「電動式アクチュエーター」についてお話しします。

蒸気に関するWebマガジン No.28

蒸気に関するWebマガジン No.28バルブを開けたり、閉めたりする機構を備えた機器がアクチュエーターです。

バルブを流れる流体(加熱であれば蒸気、冷却であれば冷水)の量を増減させて温度をコントロールしようとするのがアクチュエーターの役割です。

大きく分けると2つに大別されます。

1つは自力式と呼ばれる自己完結型のタイプです。次回(第五回)で紹介する、電気や空気という他からの駆動源を必要としないので、据え付けも比較的容易になるため、手軽に使えるというメリットがあります。

設定温度に対して±1℃以内というような、制御精度を厳しく要求されるアプリケーションには使用できませんが、例として"80℃位を維持できれば良い"というようなアプリケーションであれば、適しています。

電機を使わないので、防爆エリアや屋外でも使用できるというメリットもあります。

今回は、この自力式を紹介します。(写真:KA33型温調弁+SA121型アクチュエーター)

作動内容を簡単に説明しましょう。

上図のピンク色の部分には、油が封入されています。

タンクの加熱を例にしてみます。

温度感知部内の油が、加熱されていくと膨張していきます。膨張によってプッシュロッドが伸び、バルブ(赤い部分)が上方向に移動することでバルブが閉じていきます。

逆にタンク内の水温が下がれば、油が冷えて体積が減少するので、プッシュロッドもその分下がってバルブが開くのです。

アクチュエーターは、油の膨張及び収縮による単純な作動しかできないので、バルブの方で加熱または冷却ができるように工夫しています。

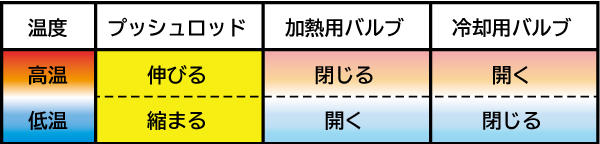

自力式アクチュエーターの動きをまとめると、このようになります。

次回は、「他力式アクチュエーター」についてお話しします。

蒸気に関するWebマガジン No.27

蒸気に関するWebマガジン No.27第二回では電磁弁などを使ったONかOFFかの供給による制御のお話しをしました。

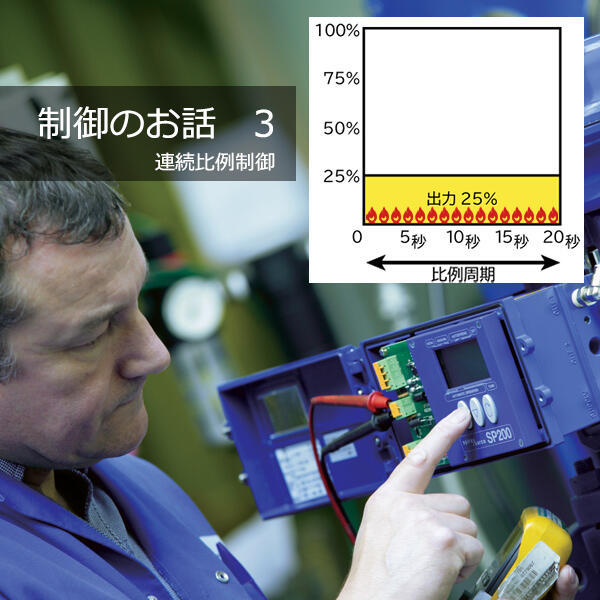

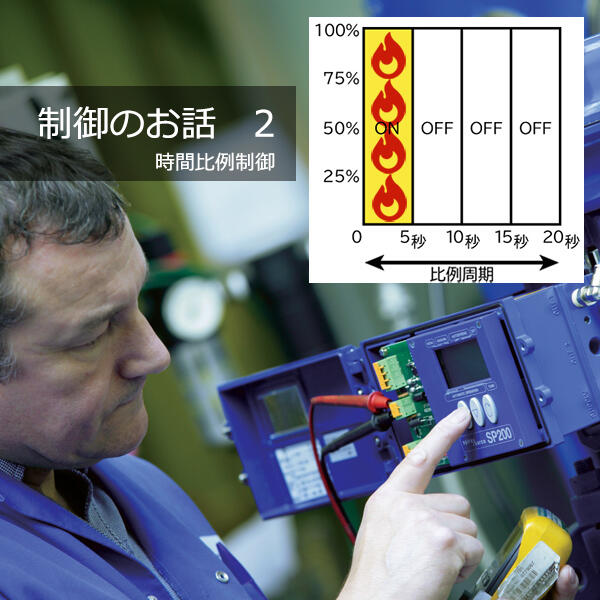

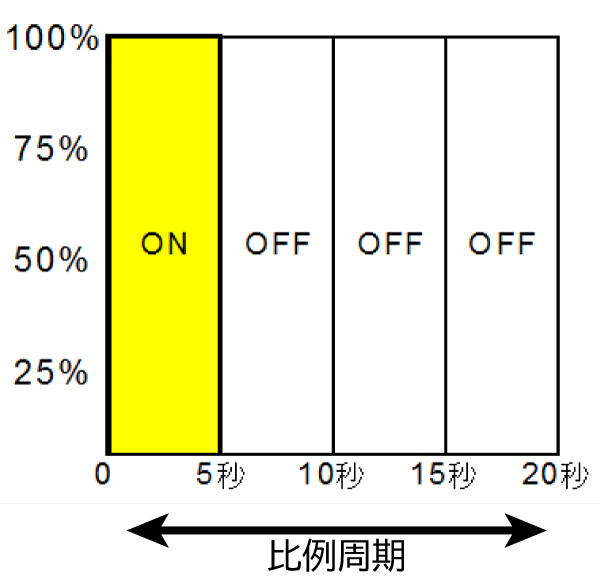

これに時間軸を加味したのが時間比例制御方式です。

出力100%のON、または出力0%のOFFのいずれかになるので、比例周期と呼ばれる時間軸を加味して、結果的に供給量を比例的にしたものです。

一見、これで完璧と言いたくもなりますが、加熱源(この場合は蒸気)の供給が100%能力供給またはゼロという流れが問題になります。

例えば、ガスコンロを思い浮かべてください。左の図のように、ガスの調整ダイヤルを右に目一杯回しきっただけの最強の強火のみで調理ができますか?

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのようにことこと煮たい時には不向きとなります。

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのようにことこと煮たい時には不向きとなります。

右の図のように、調整ダイヤルを左に戻して炎そのものを弱くし、ことこと煮るのに適した火加減(熱源)にします。他にも、同様の事例がたくさんあると思いませんか?

グラフでイメージにしてみると、こんな感じでしょうか・・・

同じ加熱出力量(25%)であっても、熱の供給方法は違った形になります。グラフを見ても分かるように、連続的に供給し、加熱量を増減させた方が、様々な意味で利点が多いのが想像できると思います。

加熱源(冷却の場合も同様)を連続的に供給するのを基本としているので連続比例方式と呼ばれており、現在の主流の制御方式となっています。

次回は、「アクチュエーター」についてお話しします。

蒸気に関するWebマガジン No.26

蒸気に関するWebマガジン No.26第一回でお話ししたように人間が行う手動制御では色々と問題点が出てくるのでその対策として考えられたのが自動制御です。

「電気や空気などのような、他の動力源を使って行う制御」のことです。

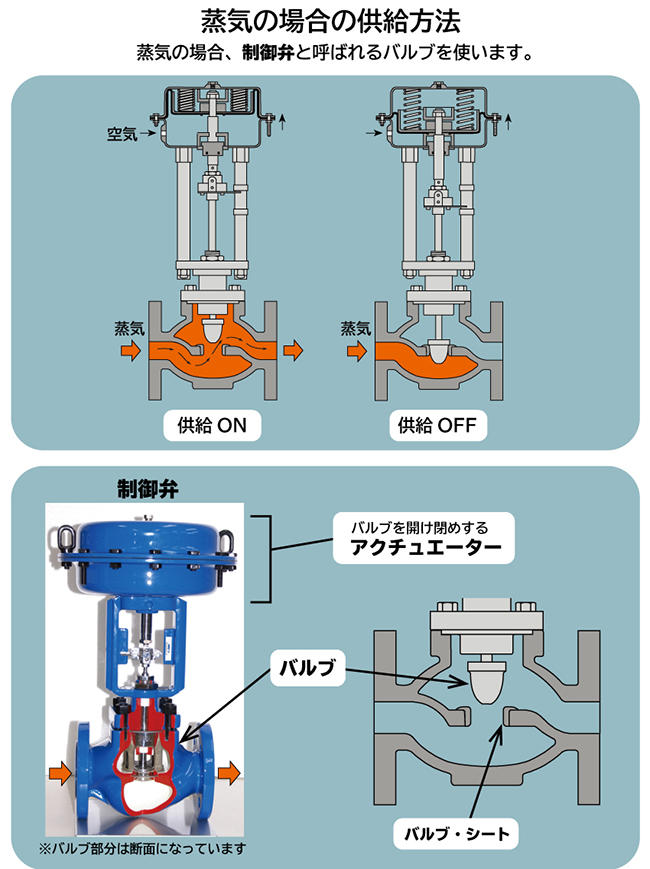

蒸気の世界に限定すると蒸気の供給を行うのに大きく2つの方法があります。

このようにONの時には、バルブを通過する蒸気の全量が一気に入りOFFの時には一気に止まります。これが電磁弁を使った蒸気の流れの特徴です。上の写真はピストン弁の例ですが電磁弁を使って直接蒸気の供給をON-OFFすることも多用されています。

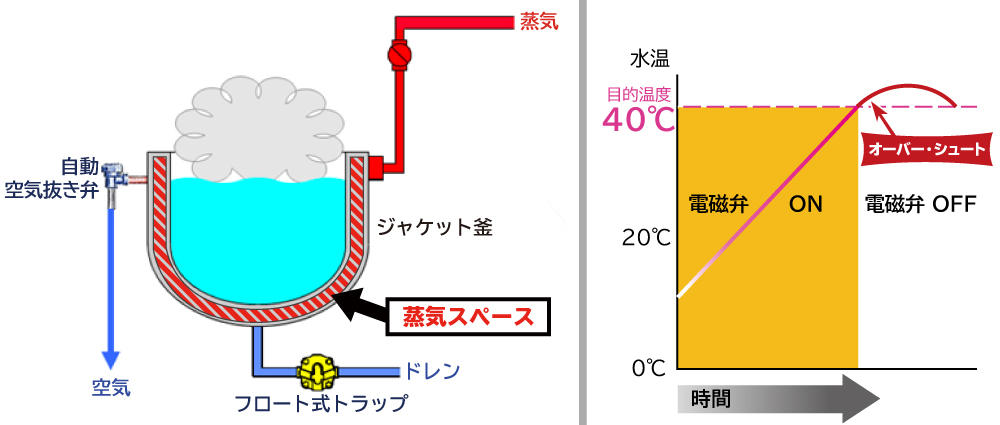

ここでジャケット釜で水を加熱し40℃のお湯にすることを考えてみます。40℃になるまで電磁弁ONで一気に水温が上がっていきます。

40℃になったので電磁弁をOFFにしても蒸気スペースに残った蒸気の熱で水温が上がり40℃を超えてしまいます。この温度超過分をオーバー・シュートと言い、ON-OFF制御の弱点とされています。40℃以上になることが許されない場合には何らかの対処が必要になります。

ならばオーバー・シュート分を見込んで若干設定を下げたら良いというアイデアが生まれてきます。常に同じ条件(水温や水量、外気温等)なら上手くいくかもしれません。しかし条件がその都度違う場合は何度下げたら上手くいくかが予想が付かないので、現実的な対処と言えません。

そこで時間比例制御方式が考案されました。

例えばバルブから流れる蒸気量の25%分を供給したいとします。比例周期を20秒とすると25%分供給したいので5秒間ON、15秒間OFFとなります。20秒経過した時点で今度は何%にするかを決めるわけです。

水温の上昇の仕方を見ながら目標温度に達するまで繰り返していけばオーバー・シュートを防止することもできます。

比較的簡易な方法なので、蒸気ばかりでなく様々な分野で応用されています。

次回はもう一つの供給方法についてお話しします。 こちらからご覧ください。

蒸気に関するWebマガジン No.25

蒸気に関するWebマガジン No.25JIS Z 8116 によると

「ある目的に適合するように、制御対象に所要の操作を加えること」

と定義されています。

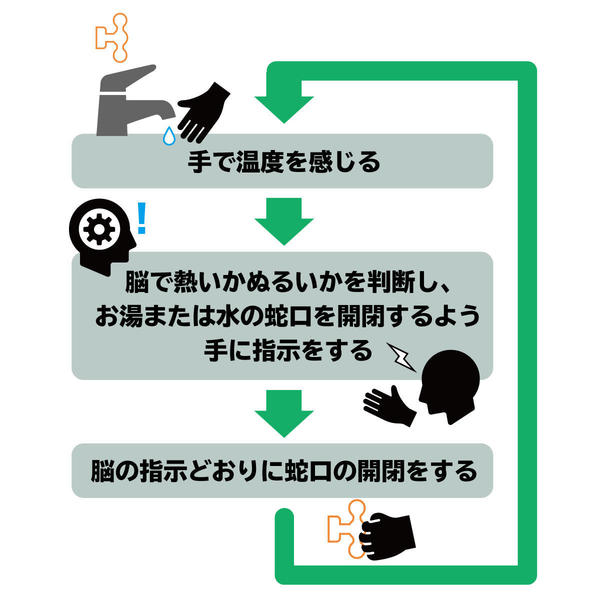

例えて言うと、ホテルでお風呂にお湯を張ろうとした時の温度の調整方法を想像してみてください。

この繰り返しを何回か行って、希望の温度にするはずです。 【図を拡大】 これも立派な制御ということになり、手のひらが温度センサー、脳がコンピューター、指が操作器ということになります。

そして、温度を調整しているので、温度制御ということになります。

蒸気はクリーンな加熱源とされており、食品のような日常品から医薬品や半導体など、さまざまな分野で広く使われています。

蒸気での加熱を考えた場合、代表的と言えるのが"蒸し〟です。

例えば、蒸籠を使って蒲鉾を蒸すことを考えてみます。

蒸気の温度計を見ながら、蒸気の量を加減するようにバルブを操作して蒸すことができますが、以下のような問題が出てきます。

・常に人が温度計を見ながら、バルブ調整を行う必要があるので、その間人手が割かれます。

・人によって、温度調整にうまい/へたがあるので、常に同じ蒸しができるとは限りません。

製品の歩留まりも重要ですが、人手が割かれるのが、現代の大きな問題となるので、他の手段を使って自動化するというのが主流となっています。

次回は、制御の種類について考えてみましょう。こちらからご覧ください。

蒸気に関するWebマガジン No.14

蒸気に関するWebマガジン No.14いいえ、前回『蒸気質の低下原因#01』や動画を見ていただいた方はわかると思いますが、キャリーオーバーはボイラの性能よりも、運転管理に起因することが多いと考えられます。

もちろん、ボイラの水位制御やブローダウン制御が正しく行われることは必須条件です。特に、バッチプロセスが多い設備では、プロセスのスタート時に最大負荷となり、プロセスの最終で最小負荷となるように蒸気が消費されます。

装置の蒸気消費量は時間当たりの平均蒸気負荷で算出されるので、スタート時の最大負荷は蒸気設計に反映されず、ボイラの瞬間的な圧力低下をもたらす要因となります。

また、電磁弁による制御はON になれば、バルブのKv値(Cv値)と前後の差圧から演算される最大流量が流れ、プロセスのスタート・終盤にかかわらず、ボイラ圧力の低下原因となります。

運転管理側からできるキャリー・オーバー防止策として、次のような対策があります。

・ 朝の始動時はボイラ圧力が所定の運転圧力まで上昇したのを確認の上、ヘッダーのバルブをゆっくり開けて、ウォーターハンマーと、キャリー・オーバーの発生を防止する!

・ バッチプロセスが多い場合は、スタート時間をずらす等の時間管理を行い、急激な負荷増加が重ならないよう配慮する!

・ ON/OFF 制御を比例制御に変更し、スタートアップ時以外に最大負荷とならない仕組みを構築する!

・ 遮断弁を含め適正なバルブの口径選定により、不必要に過大な蒸気量が流れないよう、蒸気設計の最適化を図る!

『製品の品質と蒸気の純度』もぜひご覧ください。

次回は『スチームトラップの選定』について解説します。こちらからご覧ください。