蒸気に関するWebマガジン No.32

蒸気に関するWebマガジン No.32

制御のお話 第八回

前回は『制御対象と目的』でした。

コントローラー

今までお話ししてきた制御、その主役が「コントローラー」と言えます。

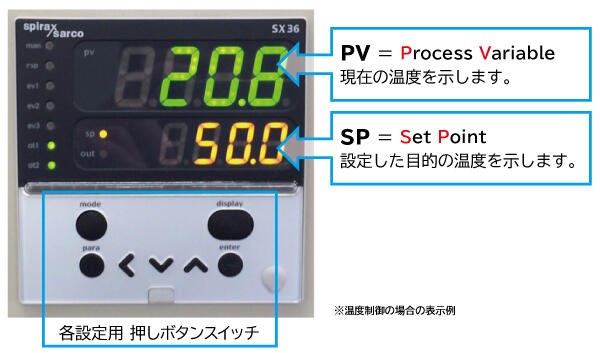

温度制御であれば、目的の温度を設定し、今の温度はどうなっているかを確認するのも、このコントローラーで行うことになります。

センサーの状態及びアクチュエーターの動きを確認することは稀ですが、コントローラーが制御している状況は、常に何らかの方法で確認していることが多いです。

例えば、殺菌工程のような場合、必要とされる殺菌温度を維持できているかを、常に監視及び記録することは、殺菌ができていることを保障するための貴重なデータとなります。

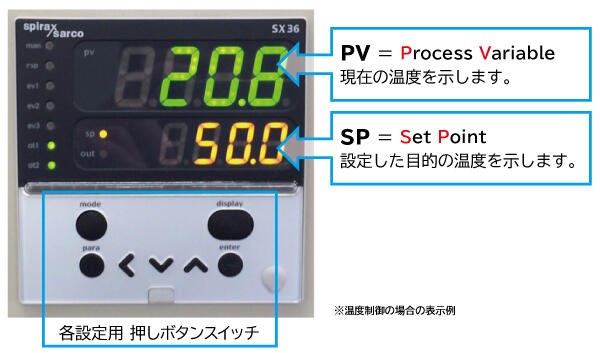

左が当社のSX35型と呼んでいるハーフサイズのコントローラー、右がフルサイズのSX36型コントローラーです。両方とも縦寸法が96mm、横寸法がSX35が48mm、SX36が96mmです。

基本的な機能面は同じなので、コンパクトさが重要であればSX35、操作性や表示の見易さを重視するのであればSX36というような選び方をします。

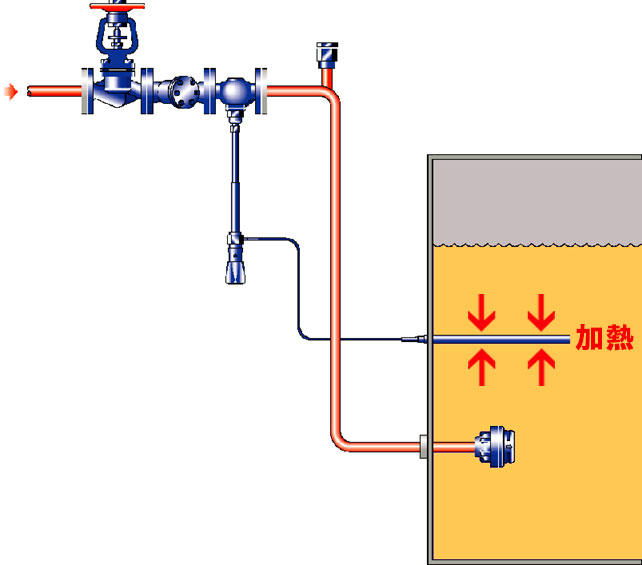

仮に上記のような表示例で、蒸気を使った加熱制御を行っている場合を想定してみましょう。

設定したSP目的温度(50℃)よりも、PV現在温度(20.8℃)の方が低いので、バルブを今の開度よりも更に開けて蒸気をより多く供給するようにするのがコントローラーの動き(役割)になります。逆に冷却制御であれば、目的温度(50℃)より、現在温度(20.8℃)の方が低いので、冷え過ぎを解消するために、冷却用のバルブを閉めることになります。

このように、目的に応じてコントローラーがバルブを開け閉めするという、極めて重要な役割を担っているのです。

また、表示に関していうと、温度センサーの測温抵抗体や熱電対場合には、使用するセンサーの種類と小数点以下を表示する/しないを設定すればOKです。ですが、温度制御以外のトランスミッターを使用する場合は、4~20mA の電流信号になるので、制御対象に応じて表示設定を行うことになります。

例えば、圧力制御でトランスミッターのレンジが 0.00 ~ 1.00MPa の場合には、コントローラーの表示を小数点以下2ケタ表示に設定して、表示レンジを「 0.00 ~ 1.00 」にします。

流量制御であれば、流量計の測定レンジが 0~1,000kg/h であれば、小数点以下を無しにして「 0~1000 」にします。

湿度制御であれば「 0.0~100.0 」%というようにすれば、コントローラーの表示が分かりやすくなります。

最新の装置には、コントローラーではなく、タッチパネルを使用したタイプが多く見られるようになってきました。写真は当社製の温水製造ユニットですが、タッチパネルが採用されています。

このように、制御はどんどん進化を続けているので、これからが楽しみですね。

今回より「制御のお話し」は、おしまいです。

次回は『減圧弁とタービン等による発電後の減圧蒸気の違い』です。ぜひこちらからご覧ください。

蒸気に関するWebマガジン No.28

蒸気に関するWebマガジン No.28

◆制御のお話し 第四回

第3回では時間比例制御についてお話ししました。

アクチュエーター とは?

バルブを開けたり、閉めたりする機構を備えた機器がアクチュエーターです。

バルブを流れる流体(加熱であれば蒸気、冷却であれば冷水)の量を増減させて温度をコントロールしようとするのがアクチュエーターの役割です。

大きく分けると2つに大別されます。

1つは自力式と呼ばれる自己完結型のタイプです。次回(第五回)で紹介する、電気や空気という他からの駆動源を必要としないので、据え付けも比較的容易になるため、手軽に使えるというメリットがあります。

設定温度に対して±1℃以内というような、制御精度を厳しく要求されるアプリケーションには使用できませんが、例として"80℃位を維持できれば良い"というようなアプリケーションであれば、適しています。

電機を使わないので、防爆エリアや屋外でも使用できるというメリットもあります。

今回は、この自力式を紹介します。(写真:KA33型温調弁+SA121型アクチュエーター)

作動内容を簡単に説明しましょう。

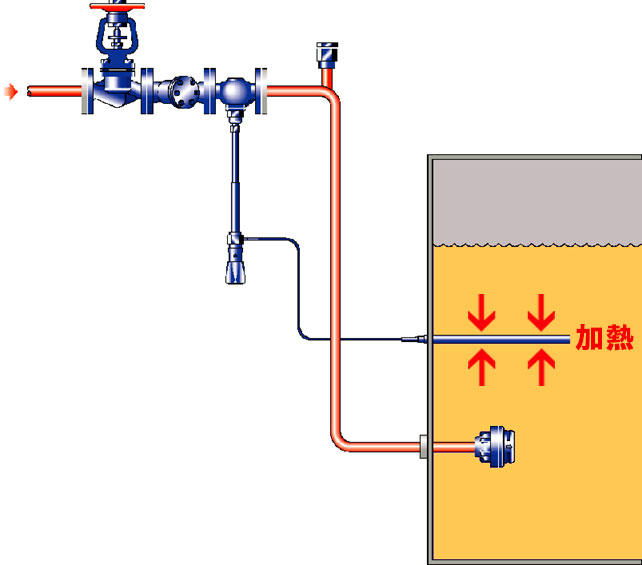

上図のピンク色の部分には、油が封入されています。

タンクの加熱を例にしてみます。

温度感知部内の油が、加熱されていくと膨張していきます。膨張によってプッシュロッドが伸び、バルブ(赤い部分)が上方向に移動することでバルブが閉じていきます。

逆にタンク内の水温が下がれば、油が冷えて体積が減少するので、プッシュロッドもその分下がってバルブが開くのです。

アクチュエーターは、油の膨張及び収縮による単純な作動しかできないので、バルブの方で加熱または冷却ができるように工夫しています。

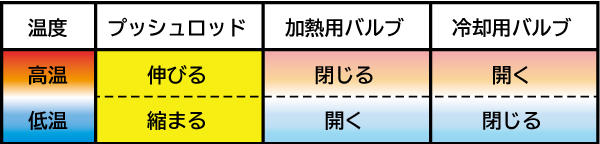

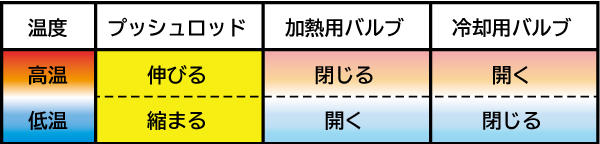

自力式アクチュエーターの動きをまとめると、このようになります。

次回は、「他力式アクチュエーター」についてお話しします。

蒸気に関するWebマガジン No.27

蒸気に関するWebマガジン No.27

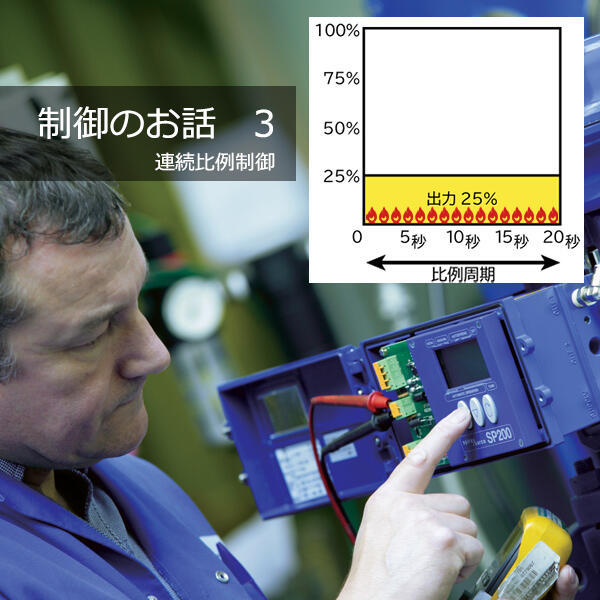

◆制御のお話し 第三回

第二回では電磁弁などを使ったONかOFFかの供給による制御のお話しをしました。

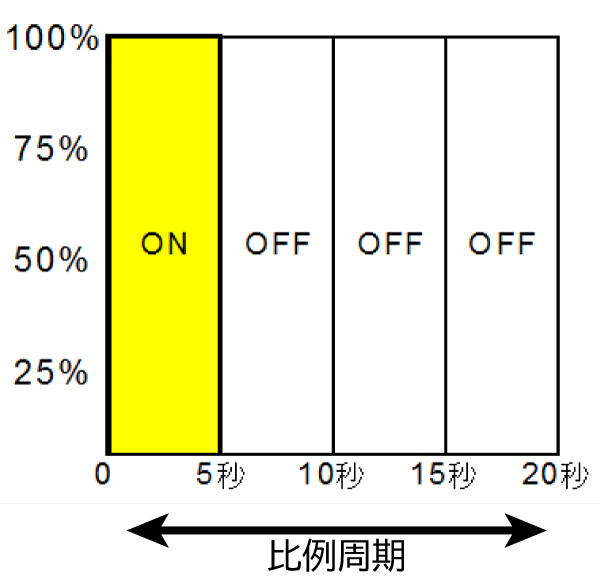

これに時間軸を加味したのが時間比例制御方式です。

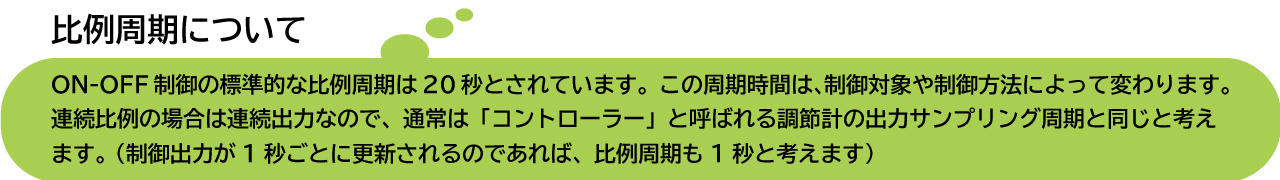

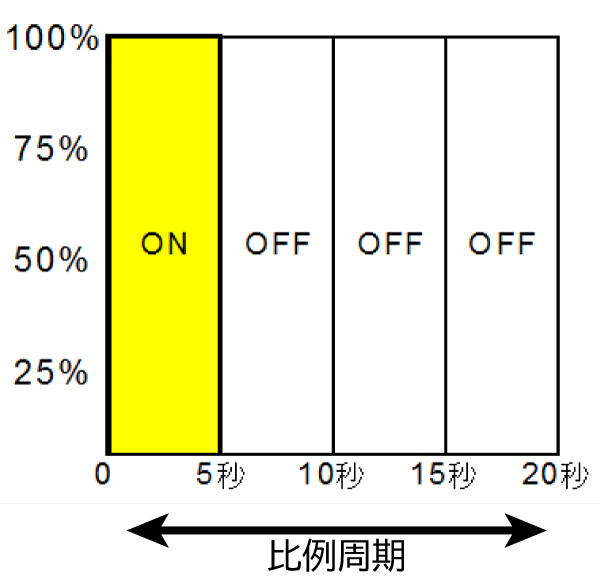

出力100%のON、または出力0%のOFFのいずれかになるので、比例周期と呼ばれる時間軸を加味して、結果的に供給量を比例的にしたものです。

一見、これで完璧と言いたくもなりますが、加熱源(この場合は蒸気)の供給が100%能力供給またはゼロという流れが問題になります。

例えば、ガスコンロを思い浮かべてください。左の図のように、ガスの調整ダイヤルを右に目一杯回しきっただけの最強の強火のみで調理ができますか?

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのようにことこと煮たい時には不向きとなります。

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのようにことこと煮たい時には不向きとなります。

右の図のように、調整ダイヤルを左に戻して炎そのものを弱くし、ことこと煮るのに適した火加減(熱源)にします。他にも、同様の事例がたくさんあると思いませんか?

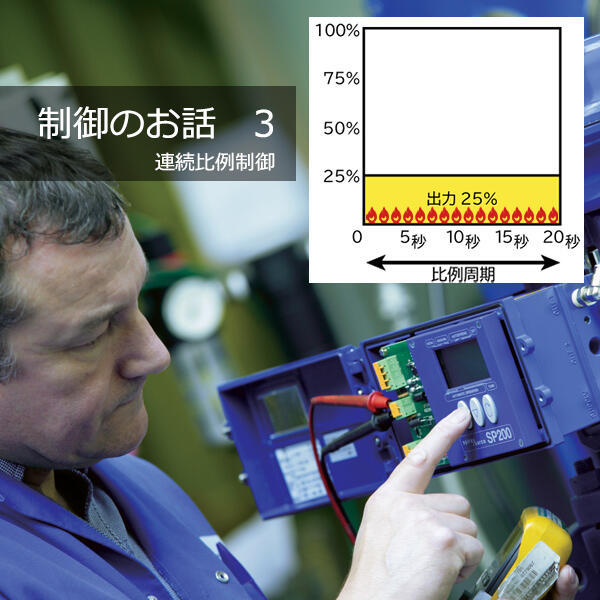

グラフでイメージにしてみると、こんな感じでしょうか・・・

同じ加熱出力量(25%)であっても、熱の供給方法は違った形になります。グラフを見ても分かるように、連続的に供給し、加熱量を増減させた方が、様々な意味で利点が多いのが想像できると思います。

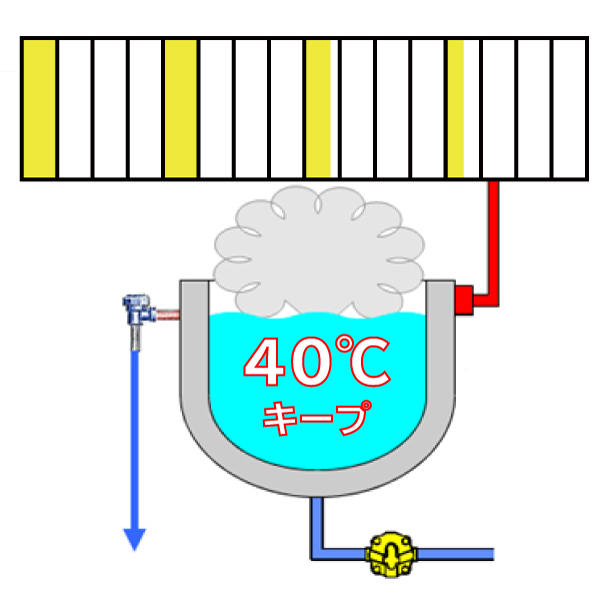

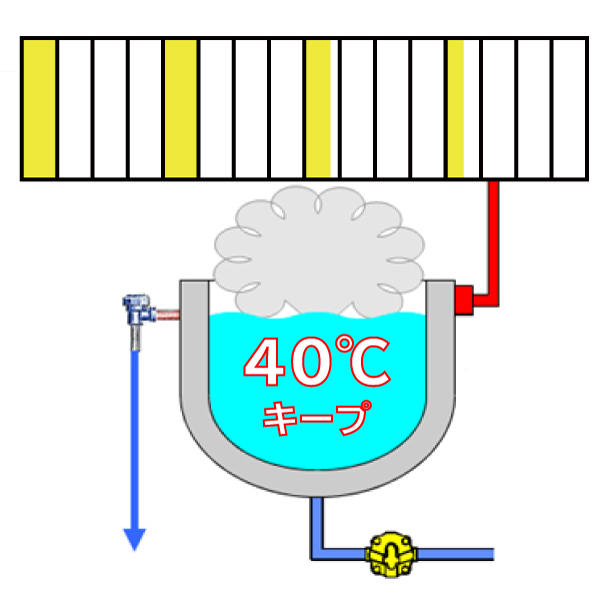

加熱源(冷却の場合も同様)を連続的に供給するのを基本としているので連続比例方式と呼ばれており、現在の主流の制御方式となっています。

次回は、「アクチュエーター」についてお話しします。

蒸気に関するWebマガジン No.26

蒸気に関するWebマガジン No.26

◆制御のお話し 第二回

第一回でお話ししたように人間が行う手動制御では色々と問題点が出てくるのでその対策として考えられたのが自動制御です。

自動制御とは・・・

「電気や空気などのような、他の動力源を使って行う制御」のことです。

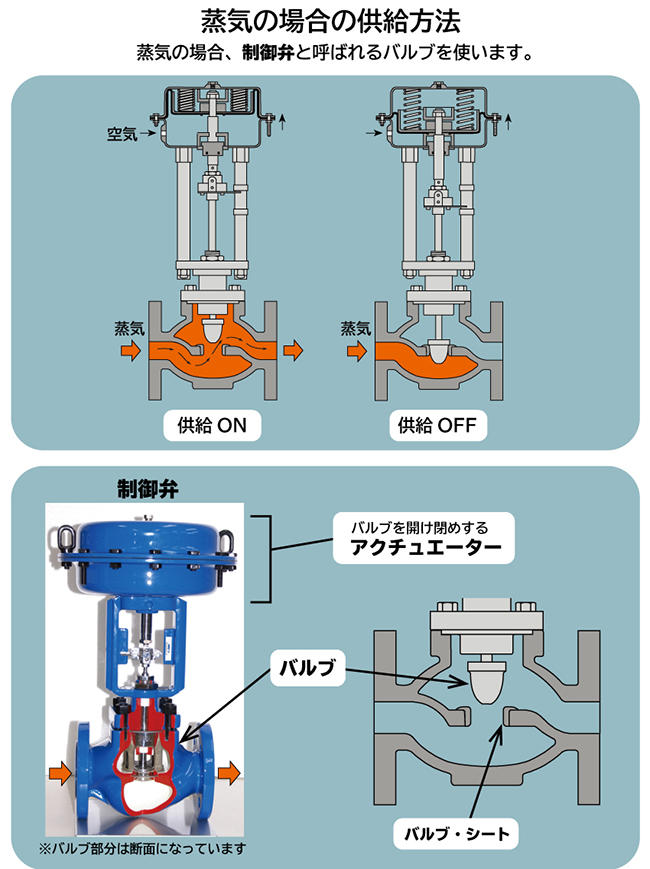

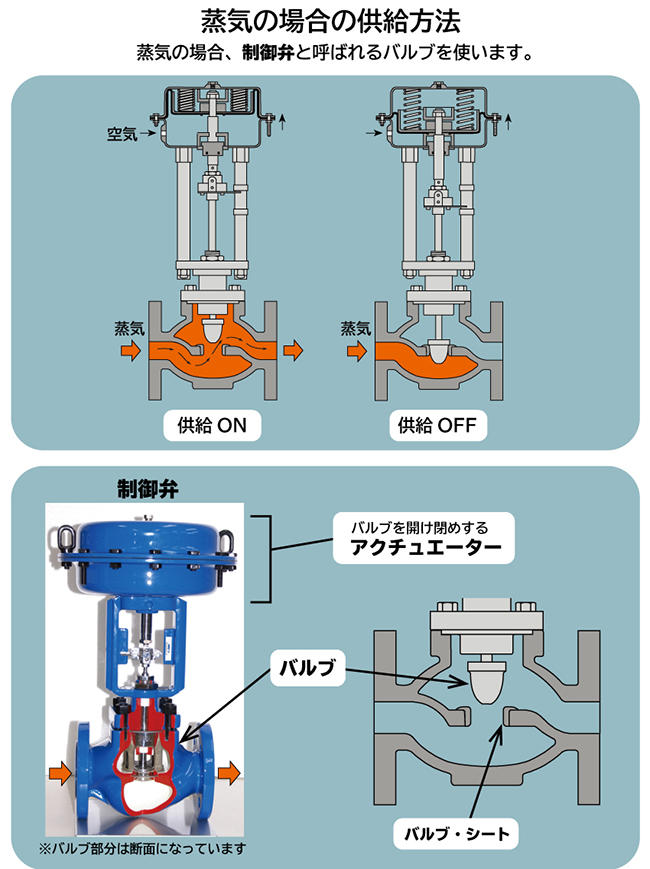

蒸気の世界に限定すると蒸気の供給を行うのに大きく2つの方法があります。

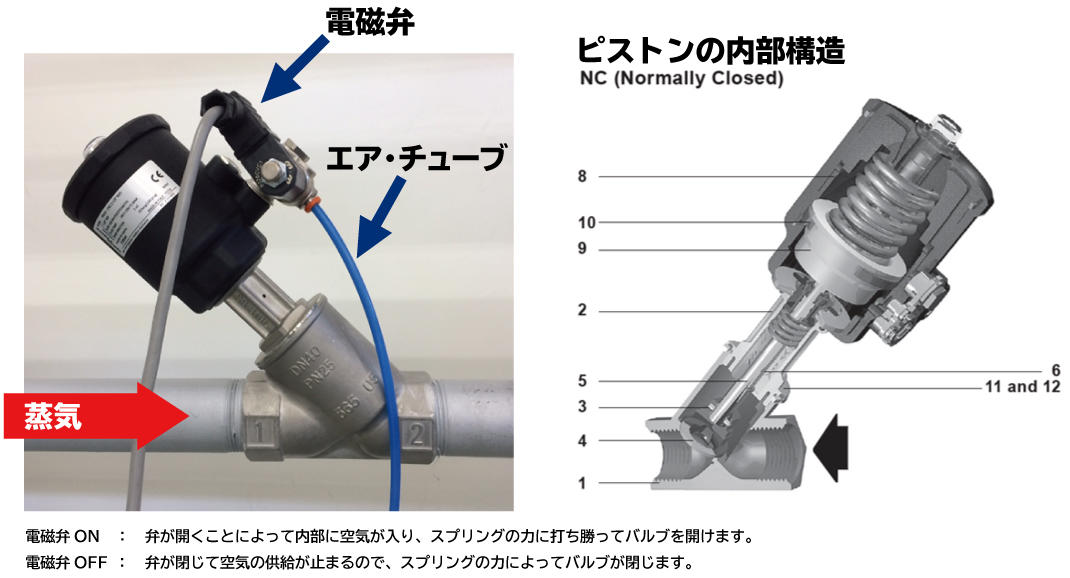

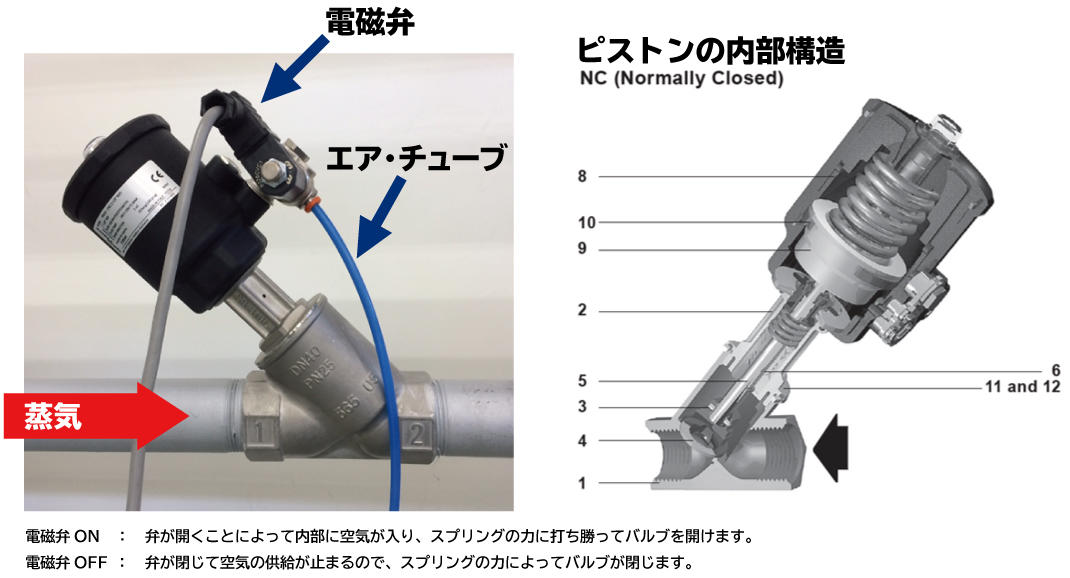

1. 電磁弁を使ったピストン弁によるONかOFFかの供給

このようにONの時には、バルブを通過する蒸気の全量が一気に入りOFFの時には一気に止まります。これが電磁弁を使った蒸気の流れの特徴です。上の写真はピストン弁の例ですが電磁弁を使って直接蒸気の供給をON-OFFすることも多用されています。

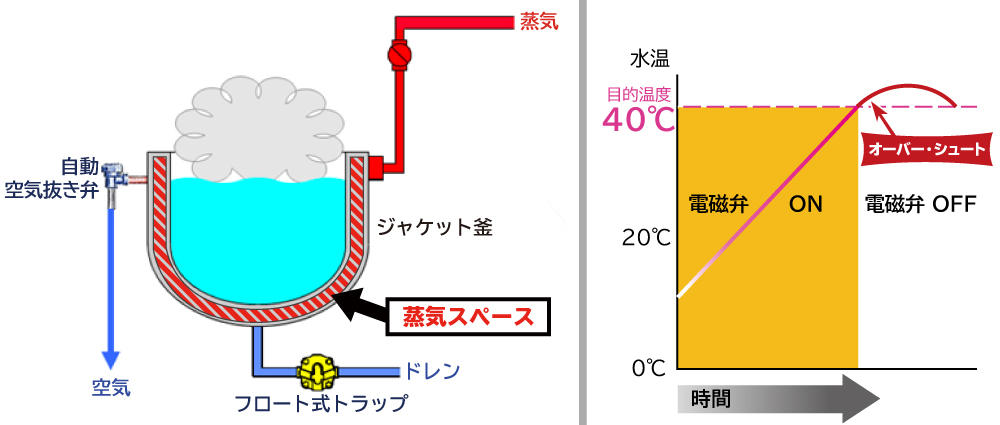

ここでジャケット釜で水を加熱し40℃のお湯にすることを考えてみます。40℃になるまで電磁弁ONで一気に水温が上がっていきます。

40℃になったので電磁弁をOFFにしても蒸気スペースに残った蒸気の熱で水温が上がり40℃を超えてしまいます。この温度超過分をオーバー・シュートと言い、ON-OFF制御の弱点とされています。40℃以上になることが許されない場合には何らかの対処が必要になります。

ならばオーバー・シュート分を見込んで若干設定を下げたら良いというアイデアが生まれてきます。常に同じ条件(水温や水量、外気温等)なら上手くいくかもしれません。しかし条件がその都度違う場合は何度下げたら上手くいくかが予想が付かないので、現実的な対処と言えません。

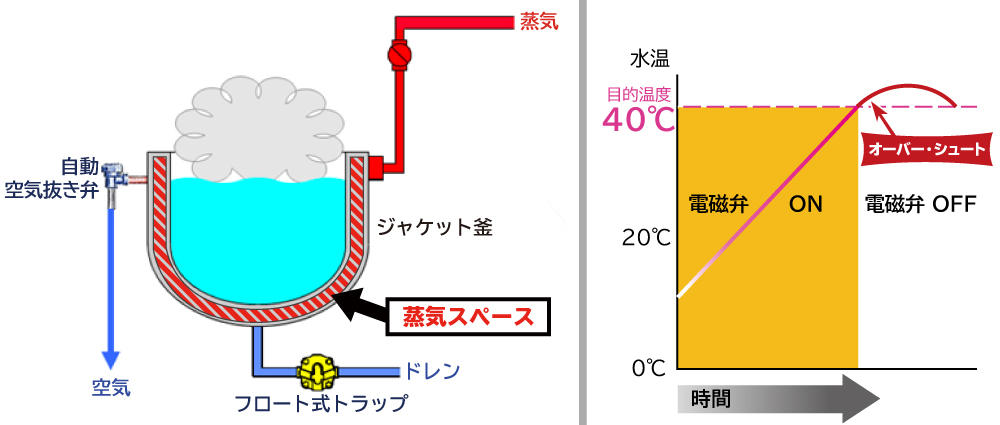

そこで時間比例制御方式が考案されました。

例えばバルブから流れる蒸気量の25%分を供給したいとします。比例周期を20秒とすると25%分供給したいので5秒間ON、15秒間OFFとなります。20秒経過した時点で今度は何%にするかを決めるわけです。

水温の上昇の仕方を見ながら目標温度に達するまで繰り返していけばオーバー・シュートを防止することもできます。

比較的簡易な方法なので、蒸気ばかりでなく様々な分野で応用されています。

次回はもう一つの供給方法についてお話しします。 こちらからご覧ください。

蒸気に関するWebマガジン No.25

蒸気に関するWebマガジン No.25

◆制御のお話し 第一回

制御とは・・・

JIS Z 8116 によると

「ある目的に適合するように、制御対象に所要の操作を加えること」

と定義されています。

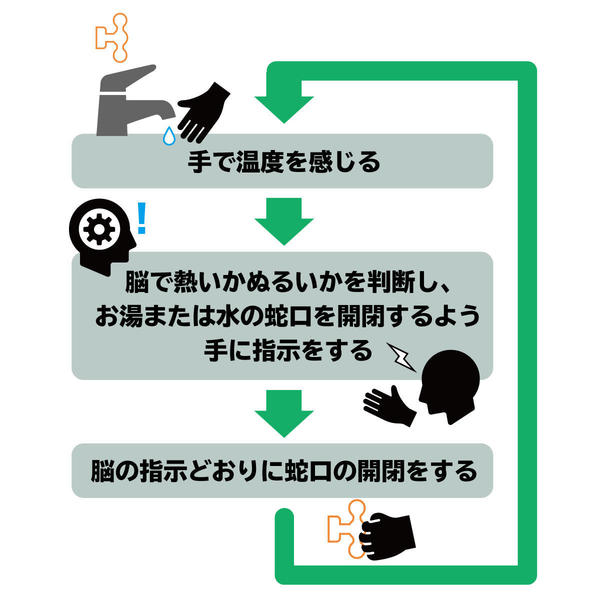

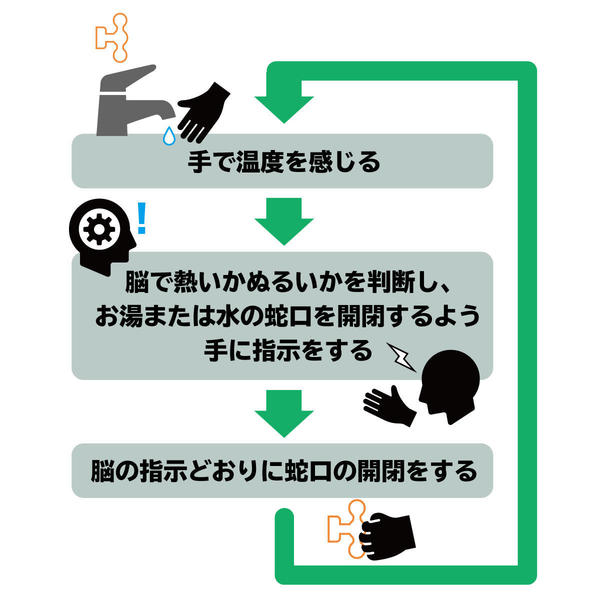

例えて言うと、ホテルでお風呂にお湯を張ろうとした時の温度の調整方法を想像してみてください。

この繰り返しを何回か行って、希望の温度にするはずです。 【図を拡大】 これも立派な制御ということになり、手のひらが温度センサー、脳がコンピューター、指が操作器ということになります。

そして、温度を調整しているので、温度制御ということになります。

蒸気はクリーンな加熱源とされており、食品のような日常品から医薬品や半導体など、さまざまな分野で広く使われています。

蒸気での加熱を考えた場合、代表的と言えるのが"蒸し〟です。

例えば、蒸籠を使って蒲鉾を蒸すことを考えてみます。

蒸気の温度計を見ながら、蒸気の量を加減するようにバルブを操作して蒸すことができますが、以下のような問題が出てきます。

・常に人が温度計を見ながら、バルブ調整を行う必要があるので、その間人手が割かれます。

・人によって、温度調整にうまい/へたがあるので、常に同じ蒸しができるとは限りません。

製品の歩留まりも重要ですが、人手が割かれるのが、現代の大きな問題となるので、他の手段を使って自動化するというのが主流となっています。

次回は、制御の種類について考えてみましょう。こちらからご覧ください。

蒸気に関するWebマガジン No.23

蒸気に関するWebマガジン No.23

どんな種類のスチームトラップでも、システムに取り付けることは可能です*。

しかし、特定の用途にてきした最良のトラップを選ぶことが必要です。

今回はスチームトラップを選定する際に考えるべきいくつかの重要な問題の中から

『7.ストール』について解説します。

◆ストールとは

ストールについては、『ストールとは』で詳しく解説しています。

スチームトラップは、トラップ入口側の蒸気圧やヘッド差などの要素で動きます。出口圧力が入口圧力よりも低くなければ、正しい方向の流れを確保できません。すなわち、スチームトラップを通る流れの速度は、その差圧に関係があります。

熱交換器からのドレン排出時には、負圧による差圧も起こりえます。これにより熱交換器内ではドレンの流れが減少、停止してしまいます。

◆ストールが起こるとどうなる?

・製品に焼きムラ、加熱不足

・ウォーターハンマー

・熱交換器が凍結でパンク

・制御弁がハンチング

・機器の寿命が短い

・熱交換器のガスケット漏れ

・配管腐食 等

これらの症状は全て、ストールが原因かもしれません。

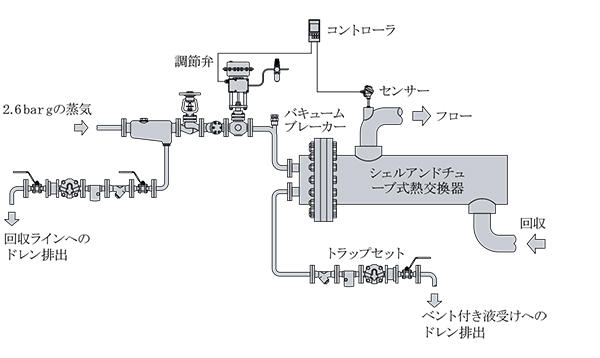

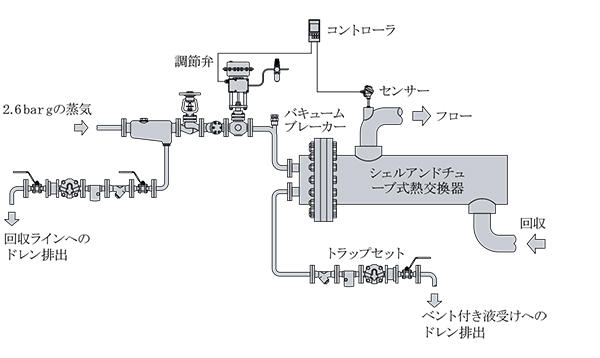

◆スムーズにドレンを排出するには

プレッシャーポンプの設置を推奨します。プレッシャーポンプは均圧管によって熱交換器と常に同圧になり、熱交換器が負圧になってもドレンは自重で排出されます。ドレンが一定量ポンプに溜まると、駆動蒸気がポンプ内に入り込み、蒸気圧力によってドレンが圧送されます。これによってストールが解消されます。

スパイラックス・サーコのプレッシャーポンプの詳細につきましてはこちらをご覧ください。

次回は『制御のお話し』です。

前回の『06.真空排出』はこちらから

蒸気に関するWebマガジン No.21

蒸気に関するWebマガジン No.21

どんな種類のスチームトラップでも、システムに取り付けることは可能です*。

しかし、特定の用途に適した最良のトラップを選ぶことが必要です。

今回はスチームトラップを選定する際に考えるべきいくつかの重要な問題の中から『6.真空排出』について解説します。

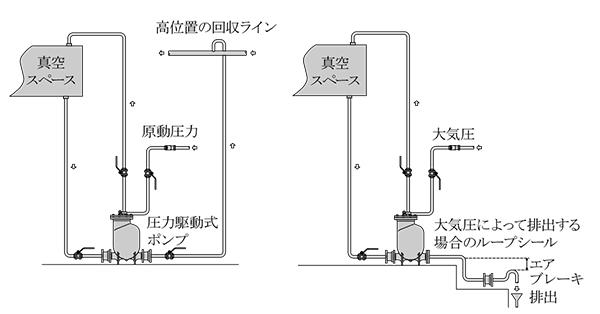

◆真空時のドレン排出には、プレッシャーポンプが有効

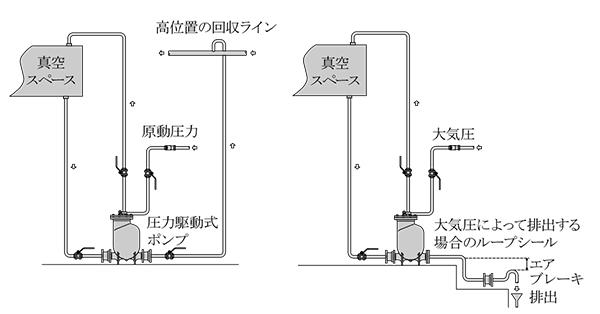

真空下で動作している蒸気管からのドレン除去は難しい場合が多いと思います。スチームトラップを使用する場合は、オリフィス両端に一定の差圧を確保してドレンを放出するため、蒸気管内ではなく、より大きな真空源に出口を接続しなければなりません。このような接続が行なえない場合には、圧力駆動式のポンプを用いてプラントからドレンを排出することができます。

立ち上がりがほとんど、あるいは全く存在しないポンプ出口には、ソフトシートの逆止弁を推奨します。また、ポンプよりも下の箇所に排出する場合には、エアブレーキがアンチサイフォン装置として機能します。ポンプより下に排出する場合は大気圧を駆動力として使用することができますが(右図)、ポンプよりも下のループシールに出口用の逆止弁を配置させることにより、(逆止弁の種類に応じた)最小限の開放水頭とウォーターシール確保しなければなりません。

真空のガスシステムからドレンを排出するポンプの場合には、圧縮空気や不活性ガスを駆動力として用いることにより、ポンプを駆動することができます。

スパイラックス・サーコのプレッシャーポンプの詳細はこちらからご覧ください。

次回は『7.ストール』について解説します。

前回の『5.ディフューザー』はこちらから

蒸気に関するWebマガジン No.20

どんな種類のスチームトラップでも、システムに取り付けることは可能です*。

しかし、特定の用途に適した最良のトラップを選ぶことが必要です。

今回はスチームトラップを選定する際に考えるべきいくつかの重要な問題の中から

『5.ディフューザー』について解説します。

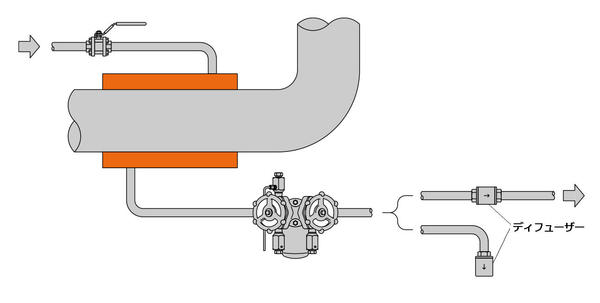

◆危険性の回避および騒音予防

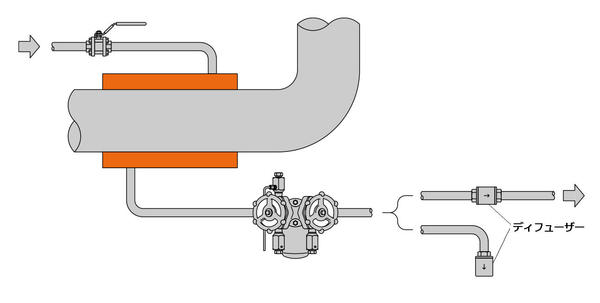

管末端から解放で大気中にドレンを排出するスチームトラップでは、高温のドレンの排出を視覚的に確認することができます。トラップの前にはドレン圧力と相対的に一定量のフラッシュ蒸気が存在します。これは通行者にとって危険源になる可能性があります。

放出の激しさを軽減することで危険を最小限にすることができます。配管の末端にシンプルなディフューザーを設置すれば、排出の激しさと、騒音を軽減することができます。一般的には騒音レベルを最高で80%を低減できます。

スパイラックス・サーコのディフューザーの詳細はこちらからごらんください。

次回は『6.真空排出』について解説します。

前回の『4.グループトラッピング』はこちら

蒸気に関するWebマガジン No.19

どんな種類のスチームトラップでも、システムに取り付けることは可能です*。

しかし、特定の用途にてきした最良のトラップを選ぶことが必要です。

今回はスチームトラップを選定する際に考えるべきいくつかの重要な問題の中から

『4.グループトラッピング』について解説します。

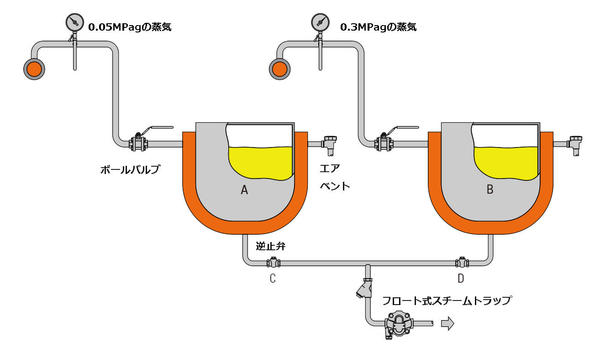

◆グループトラッピングとは

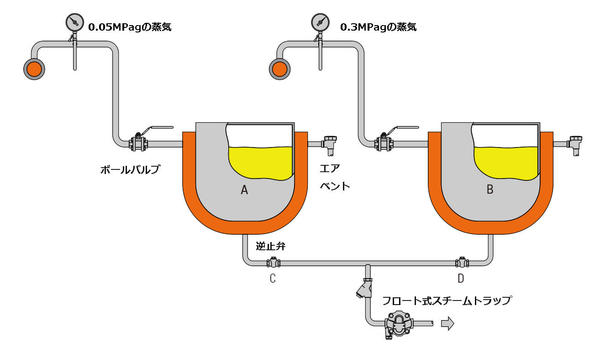

グループトラッピングとは、1台のトラップで一つ以上のアプリケーションに機能させることです。下の二つの異なる蒸気圧で動作する2つのバッチプロセス(ジャケット釜)のイラストをご覧ください。この例では、それぞれのプロセスからのドレンラインが一つのスチームトラップに接続されています。ジャケット釜Bでは圧力が高く、この容器のドレンは排出されるが、逆止弁Cが閉じたままになるため、ジャケット釜Aからのドレン排出が抑制されます。ジャケット釜Aのラインでは、ドレンが滞留し、性能が著しく低下してしまいます。

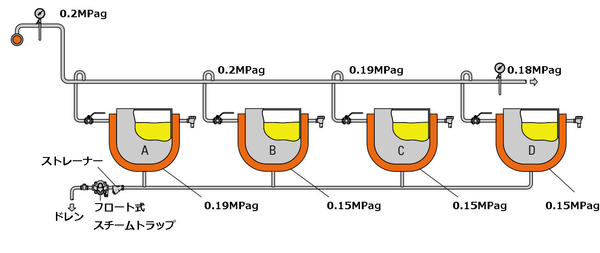

このような例から、異なる圧力で動作する機器のグループトラッピングは適正な方法とは言えません。では、機器の動作圧力が同じ場合はどうなるでしょう。

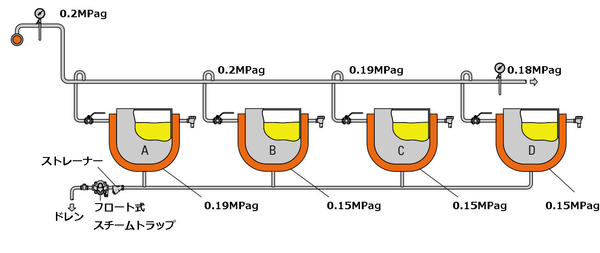

上のイラストをご覧ください。ジャケット釜Aの内容物はほぼ動作温度に達しており、蒸気はほとんど凝縮していません。一方ジャケット釜B,C,Dは低温の製品を充填したばかりであり、蒸気を流すと凝縮率がジャケット釜Aよりはるかに高くなります。結果的に、これらの供給管では蒸気の速度がかなり上昇し、それぞれの分岐ラインに沿って大きな圧力降下がおきます。(B,C,DではAよりも凝縮率が高いことから)ジャケット釜B,C,Dの入口やそれぞれの蒸気ジャケット内では蒸気の圧力がより低いため、加熱能力が低下し、生産時間が長くなってしまうことがあります。

このようなことから、ジャケット釜B,C,Dでは排出口の圧力もジャケット釜Aより低くなります。ジャケット釜Aから排出されたドレンは圧力を平準化しようとして、他のジャケット釜から出たドレンと逆流することになります。異なる圧力における異なる容器の排出ポイントを一つのトラップに接続すると、最も圧力の高い容器(この場合A)が他の容器からの流れを阻害してしまいます。すなわち、最もドレンを排出しなければならない容器(B,C,D)のドレンが滞留しやすくなってしまいます。したがって上図の配置は適正なものとは言えないことになります。グループトラッピングしたプロセスに個々に温度制御が装備されていると、状況はさらに悪化する可能性があります。

◆なぜグループトラッピングをしているの?

以前はスチームトラップの種類が少なかったため、またかなり大型で値段も高かったため、グループトラッピングを行っていました。現在は、スチームトラップは小型化し、費用対効果も高くなりました。グループ単位で行うよりも、個々の装置毎にトラップを設置することが望ましいと言えます。

次回は『5.ディフューザー』について解説します。

前回の『3.蒸気障害』はこちらから。

蒸気に関するWebマガジン No.18

蒸気に関するWebマガジン No.18

どんな種類のスチームトラップでも、システムに取り付けることは可能です*。

しかし、特定の用途にてきした最良のトラップを選ぶことが必要です。

今回はスチームトラップを選定する際に考えるべきいくつかの重要な問題の中から

『3.蒸気障害』について解説します。

◆蒸気障害という現象

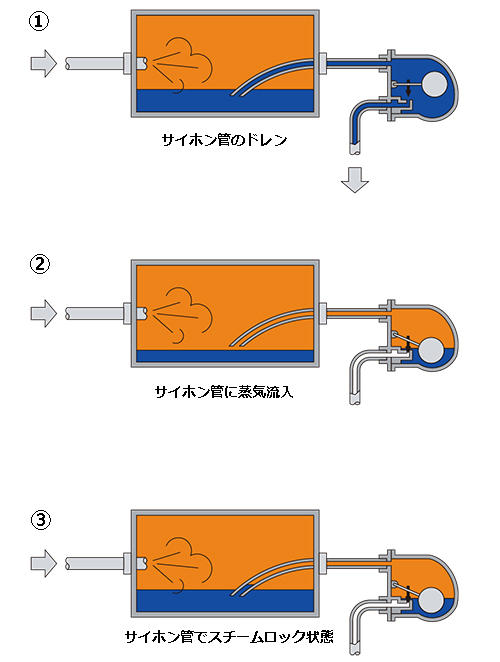

蒸気障害は、スチームトラップを排出対象の設備から離れた箇所に設置する場合に必ず起こりうる現象です。サイフォン管や封管からドレンを除去する場合は、特に深刻になる恐れがあります。

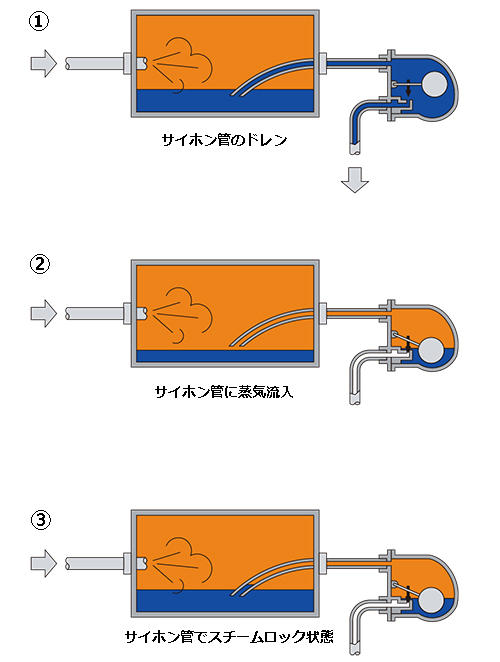

上図はサイフォン管を用いた回転型乾燥シリンダーにおける蒸気障害トラブルです。

①十分な蒸気圧によってドレンがサイフォン管に吸い上げられ、スチームトラップを通って排出されます。

②シリンダーの底にあるドレン液位がサイフォン管の末端よりも下になるとどうなるかを示したものです。蒸気がサイフォン管に入り込み、スチームトラップ(このケースではフロート式)が閉じています。

③トラップは一時的に「蒸気によってロックされた」状態になります。シリンダーからの熱損失によって生成されるドレンが増え、結果的にトラップに到達することができません。

シリンダーに徐々にドレンが滞留し、シリンダーの乾燥率が低下してシリンダーを回転させるのに要する出力が増大します。極端なケースでは、シリンダーが中央線までドレンで満水になり、機械的な過負荷によって破損が起こることがあります。

◆蒸気障害を解消するには

スチームロック状態を解消するためにトラップの蒸気を排出する必要があります。

そのためには、トラップに蒸気障害解消弁が必要になります。これは内蔵のニードルバルブで、サイフォン管の内部にロックされた蒸気をメインバルブから排出させることができます。

◆蒸気障害を解消する最適なトラップは

フロート式スチームトラップはこの蒸気障害解消機構を持つ唯一のトラップです。乾燥シリンダーのような回転型の機械類では、適切な選択肢になります。ニードルバルブは上記の損失を回避できる分だけ開くため、空気抜きの容量は限られています。この種のトラップには、エアベントと蒸気障害解消弁の組み合わせが装備されていることが多いといえます。手動操作式の蒸気障害解消機構は、自動式エアベントの作動とは関係なく作動します。

その他の種類のトラップでも、発生後に開くことによって、最終的にはスチームロックを解消することができます。しかしながら、排出や設備の稼働性能にはむらが生じます。バッチ時間や品質、効率が大きな重要性を持つプロセス設備のユーザーにとっては、蒸気障害解消機構がついたフロート式が最適であると言えるでしょう。

次回は『4.グループ・トラッピング』について解説します。

前回の『2.汚れ・ストレーナ』はこちらから。

蒸気に関するWebマガジン No.32

蒸気に関するWebマガジン No.32

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのように

野菜炒めのようなガスの強火で野菜をシャキッと炒める場合は良いかもしれませんが、カレーやシチューのように